À la base, le traitement thermique est un processus de fabrication fondamental utilisé pour concevoir précisément les propriétés des matériaux, en particulier des métaux. Ses applications sont vastes, couvrant des secteurs critiques comme l'aérospatiale, l'automobile, l'énergie, l'armée, la santé et l'électronique, afin de garantir que les composants possèdent la résistance, la durabilité et la fiabilité exactes requises pour leur fonction.

Le traitement thermique n'est pas une action unique mais une gamme de techniques de chauffage et de refroidissement contrôlées. Sa valeur industrielle réside dans sa capacité à transformer un matériau standard en un composant haute performance adapté à un environnement spécifique et exigeant.

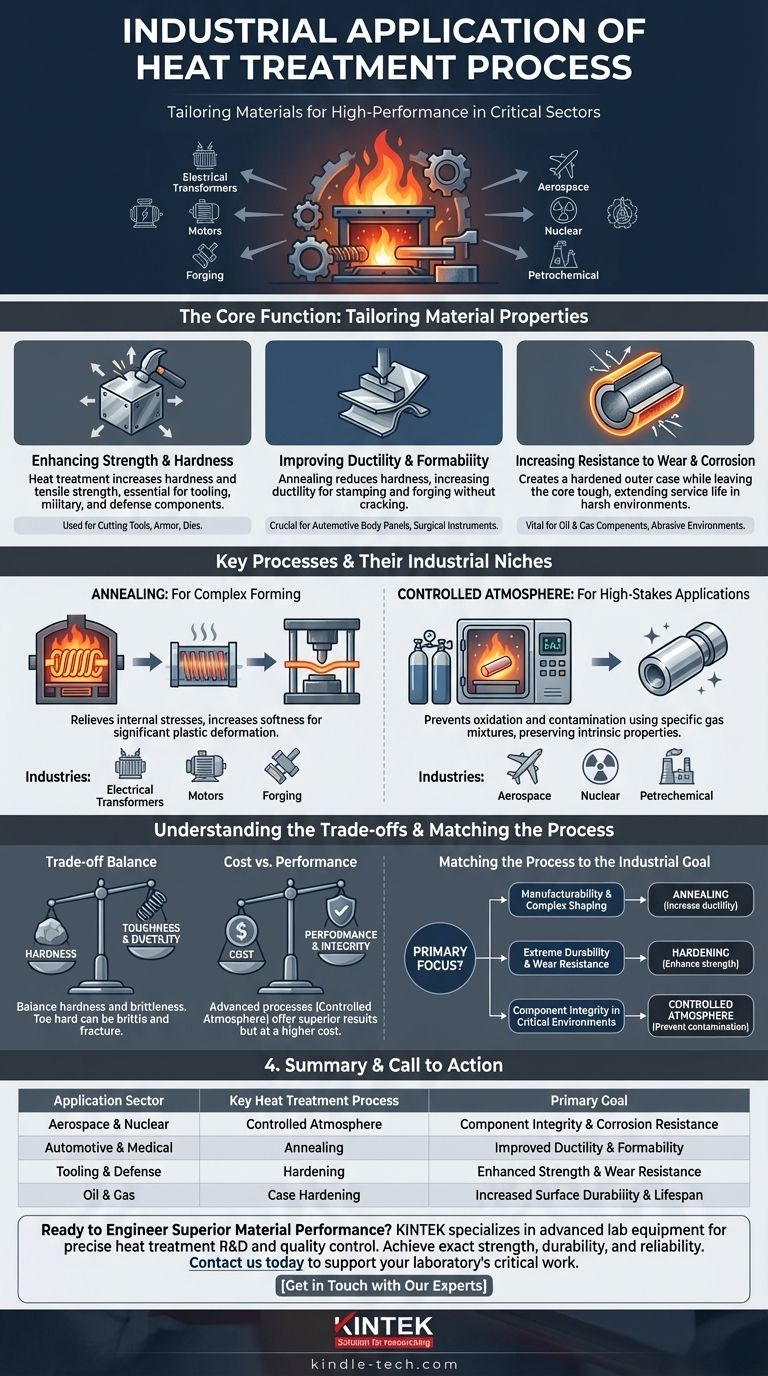

La fonction principale : adapter les propriétés des matériaux

L'objectif fondamental de tout processus de traitement thermique est de modifier les propriétés physiques et parfois chimiques d'un matériau. Cela permet aux ingénieurs de partir d'un alliage commun et de le personnaliser pour une tâche très spécifique.

Améliorer la résistance et la dureté

Pour de nombreuses applications, le métal brut est trop mou. Le traitement thermique peut augmenter considérablement sa dureté et sa résistance à la traction.

Ceci est essentiel pour l'industrie de l'outillage, où les outils de coupe et les matrices doivent être plus durs que le matériau sur lequel ils travaillent. C'est également crucial pour les composants militaires et de défense qui doivent résister à des forces extrêmes.

Améliorer la ductilité et la formabilité

Inversement, certains processus de fabrication exigent que le métal soit mou et facilement façonnable. Le recuit est un processus de traitement thermique clé qui réduit la dureté et augmente la ductilité.

Ceci est crucial dans des industries comme l'automobile et le médical, où les tôles doivent être estampées ou forgées en formes complexes – telles que les panneaux de carrosserie de voiture ou les instruments chirurgicaux – sans se fissurer.

Augmenter la résistance à l'usure et à la corrosion

Dans des environnements difficiles, la défaillance des composants commence souvent à la surface. Des traitements thermiques spécifiques peuvent créer une couche extérieure durcie tout en laissant le cœur intérieur ductile et résistant.

Ceci est vital pour des industries comme le pétrole et le gaz, où les composants sont exposés à des matériaux abrasifs et à des produits chimiques corrosifs. Cela prolonge considérablement la durée de vie des pièces critiques.

Processus clés et leurs niches industrielles

Différentes industries s'appuient sur des types spécifiques de traitement thermique pour résoudre leurs défis uniques. Le choix du processus est dicté par l'alliage du matériau et l'application finale du composant.

Recuit : pour le formage complexe

Le recuit est le processus de choix lorsqu'une pièce métallique doit subir une déformation plastique importante.

Les industries qui fabriquent des transformateurs électriques et des moteurs s'appuient sur le recuit pour façonner les pièces moulées ferreuses et d'autres composants. De même, l'industrie de la forge l'utilise pour préparer les métaux à être façonnés sous une pression immense.

Traitement sous atmosphère contrôlée : pour les applications à enjeux élevés

Pour les applications les plus exigeantes, la prévention de toute contamination pendant le traitement thermique est non négociable. Les processus sous atmosphère contrôlée ont lieu dans une chambre scellée avec un mélange gazeux spécifique.

Cela empêche l'oxydation et d'autres réactions, préservant les propriétés intrinsèques de l'alliage. C'est une exigence dans les secteurs de l'aérospatiale, du nucléaire et de la pétrochimie, où les composants doivent fonctionner parfaitement sous des températures, des pressions et des conditions corrosives extrêmes.

Comprendre les compromis

Le traitement thermique est une science de l'équilibre des propriétés. L'amélioration d'une caractéristique se fait souvent au détriment d'une autre, ce qui est une considération critique pour toute application.

L'équilibre entre dureté et fragilité

Il existe un compromis fondamental entre la dureté et la ténacité. Lorsqu'un métal devient plus dur, il devient souvent plus cassant et susceptible de se fracturer sous un impact violent.

Les ingénieurs doivent sélectionner un processus de traitement thermique qui atteint la dureté nécessaire pour la résistance à l'usure sans rendre le composant trop fragile pour son environnement opérationnel.

Coût vs performance

Les processus avancés comme le traitement sous atmosphère contrôlée offrent des résultats supérieurs mais ont un coût significativement plus élevé en raison de l'équipement et des matériaux spécialisés requis.

Pour les composants non critiques, un traitement thermique plus simple et moins coûteux à l'air libre peut être suffisant. Le choix est toujours un équilibre économique et technique.

Risque de distorsion ou de fissuration

Les cycles rapides de chauffage et de refroidissement inhérents au traitement thermique peuvent introduire des contraintes internes. S'ils ne sont pas gérés correctement, cela peut provoquer une distorsion, un gauchissement ou même une fissuration de la pièce, la rendant inutilisable.

Ce risque souligne la nécessité d'une expertise approfondie en science des matériaux et d'un contrôle précis des processus, c'est pourquoi le traitement thermique est un domaine industriel hautement spécialisé.

Adapter le processus à l'objectif industriel

La sélection d'un processus de traitement thermique est entièrement dictée par les exigences de performance du composant final.

- Si votre objectif principal est la fabricabilité et le formage complexe : Le recuit est le bon choix pour augmenter la ductilité et prévenir la fissuration pendant les opérations de formage.

- Si votre objectif principal est une durabilité extrême et une résistance à l'usure : Les processus de durcissement sont essentiels pour créer des outils, des engrenages et des roulements capables de résister à des frottements et des contraintes intenses.

- Si votre objectif principal est l'intégrité des composants dans des environnements critiques et très sollicités : Les traitements sous atmosphère contrôlée sont nécessaires pour garantir que les alliages des pièces aérospatiales ou nucléaires conservent leurs propriétés conçues sans contamination.

En fin de compte, le traitement thermique est l'étape invisible mais essentielle qui élève les matériaux standard pour répondre aux exigences extraordinaires de l'industrie moderne.

Tableau récapitulatif :

| Secteur d'application | Processus de traitement thermique clé | Objectif principal |

|---|---|---|

| Aérospatiale & Nucléaire | Atmosphère contrôlée | Intégrité des composants & Résistance à la corrosion |

| Automobile & Médical | Recuit | Ductilité & Formabilité améliorées |

| Outillage & Défense | Durcissement | Résistance & Résistance à l'usure améliorées |

| Pétrole & Gaz | Cémentation | Durabilité de surface & Durée de vie accrues |

Prêt à concevoir des performances matérielles supérieures ?

Vos composants sont confrontés à des environnements exigeants qui nécessitent des propriétés matérielles précises. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires à la R&D et au contrôle qualité précis du traitement thermique. Que vous développiez des matériaux pour l'aérospatiale, l'automobile ou les dispositifs médicaux, nos solutions vous aident à atteindre la résistance, la durabilité et la fiabilité exactes que vos applications exigent.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le travail critique de votre laboratoire en science des matériaux et garantir que vos processus de traitement thermique offrent des résultats optimaux.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les parties d'un four à moufle ? Découvrez les composants essentiels pour un chauffage de précision

- À quoi sert un four à moufle dans la détermination de ? Teneur précise en cendres et composition des matériaux

- Quelle est la différence entre une étuve à air chaud et un four à moufle ? Choisissez le bon outil pour les besoins thermiques de votre laboratoire

- Quel est le mécanisme de chauffage d'un four à moufle ? Obtenez un traitement propre et uniforme à haute température

- Quelle est la plage de fonctionnement d'un four à moufle ? Découvrez la clé de vos tâches à haute température