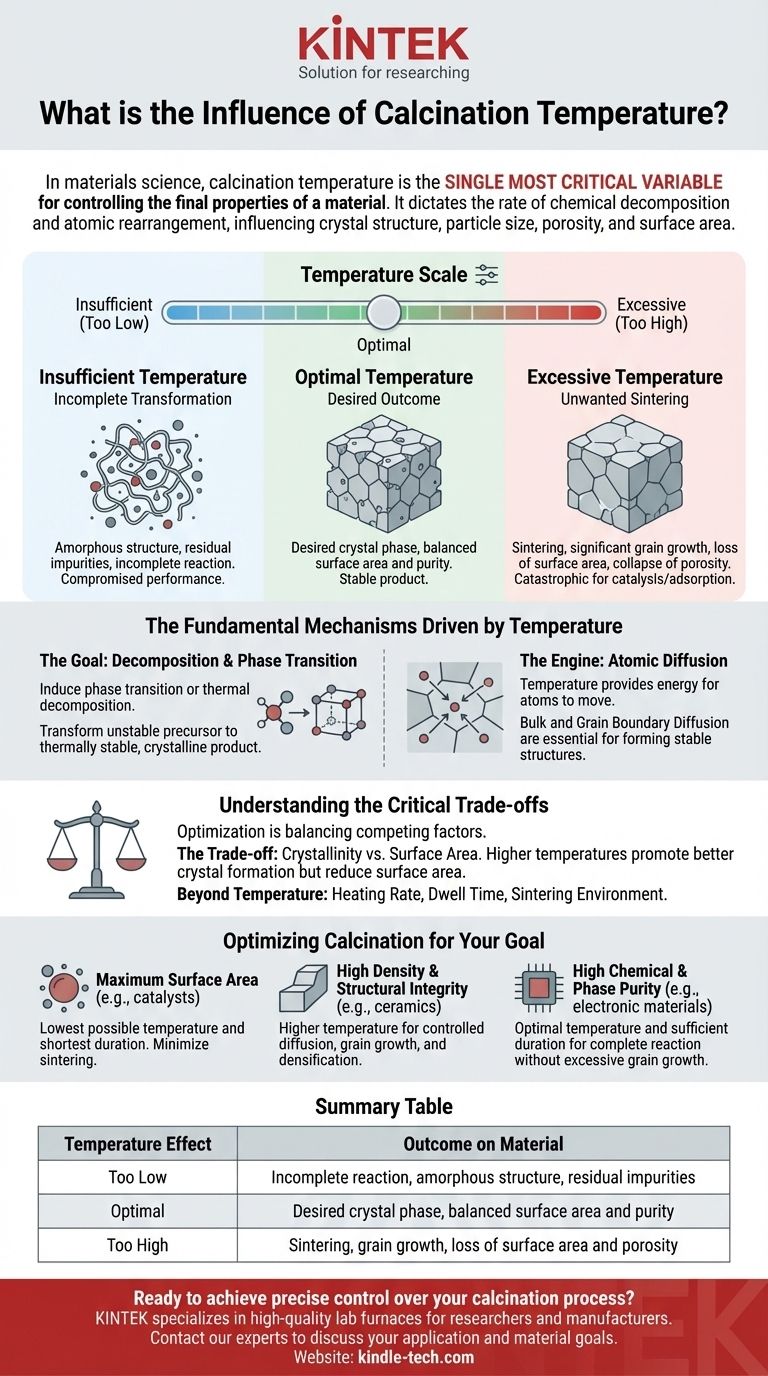

En science des matériaux, la température de calcination est la variable la plus critique pour contrôler les propriétés finales d'un matériau. Elle dicte le taux de décomposition chimique et de réarrangement atomique, influençant directement la structure cristalline, la taille des particules, la porosité et la surface spécifique du produit final.

La fonction principale de la température de calcination est de fournir l'énergie thermique nécessaire pour déclencher des réactions chimiques et des transformations physiques spécifiques. Cependant, son influence est un équilibre délicat : trop peu de chaleur entraîne une réaction incomplète, tandis que trop de chaleur provoque une fusion indésirable des particules et une perte de surface spécifique, un processus connu sous le nom de frittage.

Les mécanismes fondamentaux régis par la température

Pour contrôler correctement la calcination, vous devez d'abord comprendre les processus au niveau atomique que la température régit. Le processus ne se limite pas au chauffage ; il s'agit de gérer l'énergie pour guider des changements physiques spécifiques.

L'objectif : Décomposition et transition de phase

La calcination est un processus de traitement thermique conçu pour induire une transition de phase ou une décomposition thermique. Cela implique généralement l'élimination de composants volatils, tels que l'eau ou le dioxyde de carbone, d'un matériau précurseur.

L'objectif ultime est de transformer un précurseur instable en un produit final thermiquement stable, souvent cristallin, avec une structure bien définie.

Le moteur : Diffusion atomique

La température fournit l'énergie nécessaire au mouvement des atomes, un processus connu sous le nom de diffusion. Le taux de diffusion dépend fortement de la température.

Les deux types principaux sont la diffusion en volume, où les atomes se déplacent à travers le réseau cristallin lui-même, et la diffusion aux joints de grains, où les atomes se déplacent le long des interfaces entre les cristaux individuels. Les deux sont essentiels pour former une structure cristalline stable.

Les conséquences directes du choix de la température

La température que vous choisissez a un impact direct et prévisible sur le matériau. Le réglage de la bonne température dépend du système de matériau spécifique et du résultat souhaité.

Température insuffisante : Transformation incomplète

Si la température de calcination est trop basse, le matériau ne recevra pas suffisamment d'énergie pour achever sa transformation chimique et structurelle.

Cela peut entraîner une structure amorphe (non cristalline), la présence d'impuretés résiduelles ou une réaction incomplète, ce qui compromet les performances du matériau final.

Température excessive : Frittage indésirable

Si la température est trop élevée, la diffusion devient excessivement rapide. Au lieu de simplement former des cristaux stables, les particules individuelles commencent à fusionner.

Ce processus, connu sous le nom de frittage, provoque une croissance des grains significative, une réduction drastique de la surface spécifique et l'effondrement des structures poreuses. Pour des applications comme la catalyse ou l'adsorption, où une surface spécifique élevée est critique, il s'agit d'une défaillance catastrophique.

Comprendre les compromis critiques

L'optimisation de la température de calcination consiste rarement à trouver un seul nombre "parfait". Il s'agit d'équilibrer des facteurs concurrents pour obtenir le meilleur résultat possible pour une application spécifique.

Le compromis : Cristallinité vs. Surface spécifique

Il existe souvent une relation inverse entre la cristallinité et la surface spécifique. Des températures plus élevées favorisent une meilleure formation et pureté des cristaux, mais encouragent simultanément la croissance des grains qui réduit la surface spécifique.

Choisir la bonne température signifie trouver le juste milieu où la phase cristalline souhaitée est atteinte avec la perte minimale possible de surface spécifique.

Au-delà de la température : Vitesse et environnement

La température maximale n'est pas le seul facteur. Le taux de chauffage (à quelle vitesse vous atteignez la température cible) et le temps de maintien (combien de temps vous la maintenez) jouent également des rôles cruciaux.

De plus, la composition de l'atmosphère du four, appelée environnement de frittage, peut influencer de manière significative les réactions chimiques qui se produisent.

Optimiser la calcination pour votre objectif

La température de calcination idéale dépend entièrement de l'application prévue du matériau. Votre stratégie doit être alignée sur votre principal critère de performance.

- Si votre objectif principal est une surface spécifique maximale (par exemple, pour les catalyseurs ou les adsorbants) : Utilisez la température la plus basse possible et la durée la plus courte nécessaire pour obtenir la transformation de phase requise, en minimisant toute chance de frittage.

- Si votre objectif principal est une densité élevée et une intégrité structurelle (par exemple, pour les céramiques structurelles) : Utilisez une température plus élevée pour favoriser intentionnellement une diffusion contrôlée, une croissance des grains et une densification du matériau.

- Si votre objectif principal est une pureté chimique et de phase élevée (par exemple, pour les matériaux électroniques) : Concentrez-vous sur une température optimale maintenue pendant une durée suffisante pour garantir que la réaction se termine complètement sans déclencher une croissance excessive et néfaste des grains.

En fin de compte, la maîtrise de la température de calcination est la clé pour transformer des précurseurs bruts en matériaux haute performance dotés de propriétés prévisibles et fiables.

Tableau récapitulatif :

| Effet de la température | Résultat sur le matériau |

|---|---|

| Trop basse | Réaction incomplète, structure amorphe, impuretés résiduelles |

| Optimale | Phase cristalline souhaitée, surface spécifique et pureté équilibrées |

| Trop élevée | Frittage, croissance des grains, perte de surface spécifique et de porosité |

Prêt à obtenir un contrôle précis de votre processus de calcination ? Le bon four de laboratoire est essentiel pour reproduire ces résultats. KINTEK est spécialisé dans les fours de laboratoire de haute qualité et les équipements de traitement thermique conçus pour les chercheurs et les fabricants qui exigent précision et fiabilité. Que vous développiez de nouveaux catalyseurs, céramiques ou matériaux électroniques, nos solutions vous aident à atteindre le profil de température parfait à chaque fois. Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application spécifique et de vos objectifs en matière de matériaux.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quel danger est impliqué lors de l'utilisation d'une fournaise ? Protégez votre maison du tueur silencieux

- Les différents liquides fondent-ils à des vitesses différentes ? Découvrez la science des points de fusion et des propriétés des matériaux

- Comment la teneur en cendres est-elle déterminée dans un four à moufle ? Maîtriser la méthode d'analyse gravimétrique

- Quels sont les trois types de fours ? Choisissez le bon four pour vos besoins

- Qu'est-ce que la maintenance des équipements de laboratoire ? Assurer l'intégrité des données et prolonger la durée de vie des équipements