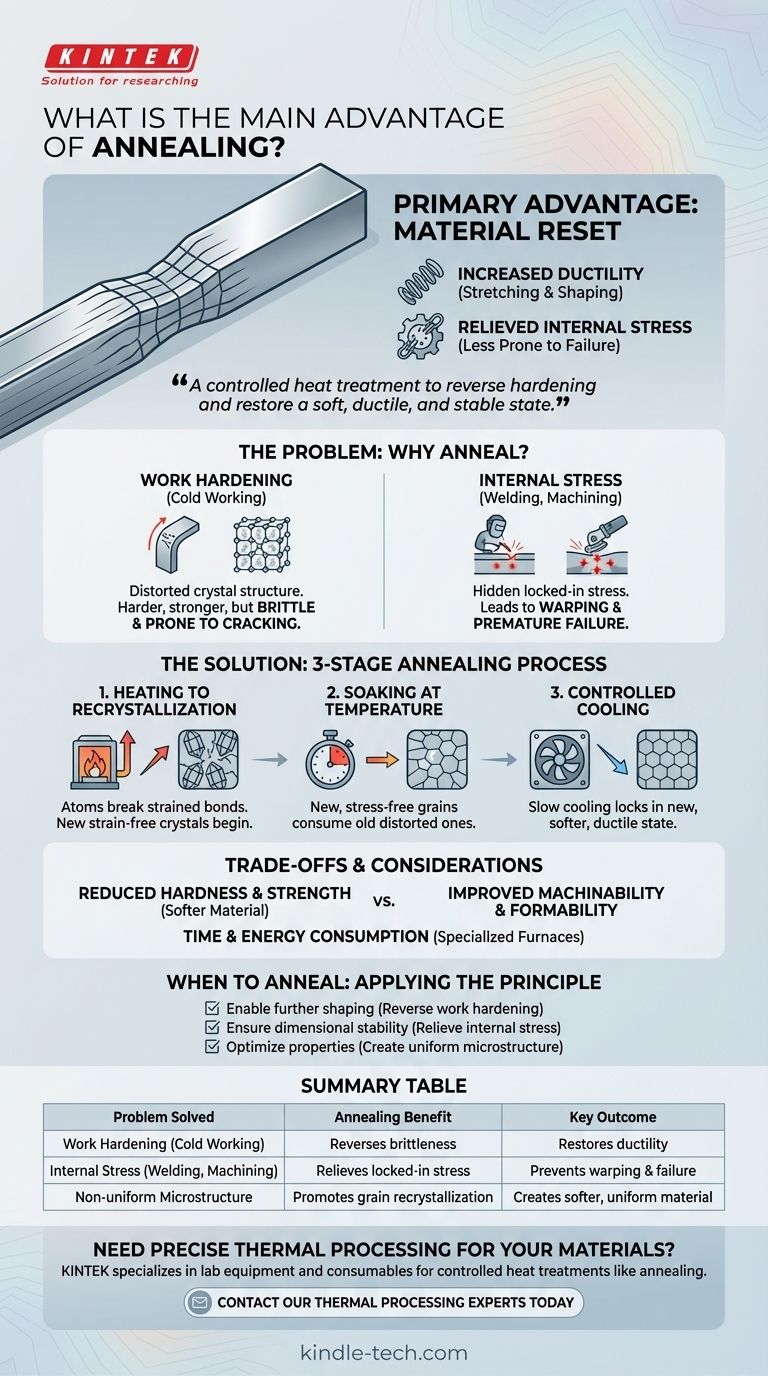

Le principal avantage du recuit est de rendre un matériau plus facile à travailler et moins sujet à la rupture. Il y parvient en augmentant sa ductilité (la capacité d'être étiré ou formé) et en soulageant les contraintes internes qui s'accumulent pendant les processus de fabrication. Ce "réinitialisation" fondamentale rend le matériau plus doux, plus uniforme et prêt pour un traitement ultérieur.

En substance, des processus comme le pliage, l'usinage ou le soudage laissent un matériau durci, cassant et plein de contraintes cachées. Le recuit est le traitement thermique contrôlé qui inverse ces effets, ramenant le matériau à un état doux, ductile et stable.

Le problème fondamental : pourquoi les matériaux ont besoin de recuit

Avant de comprendre la solution, il est essentiel de reconnaître les problèmes que le recuit résout. Les processus de fabrication, bien que nécessaires, altèrent intrinsèquement la structure interne d'un matériau de manière qui peut être préjudiciable.

L'impact de l'écrouissage

Lorsqu'un métal est plié, laminé, étiré ou formé à température ambiante (un processus appelé travail à froid), sa structure cristalline interne devient déformée et contrainte.

Cela rend le matériau plus dur et plus résistant, mais cela réduit aussi considérablement sa ductilité. Si vous continuez à travailler le matériau, il finira par se fissurer et se rompre.

Le danger des contraintes internes

Des processus comme l'usinage, le meulage et le soudage introduisent une chaleur localisée et une force mécanique immenses. Cela crée des contraintes internes résiduelles emprisonnées dans le matériau.

Ces contraintes cachées représentent un risque important. Elles peuvent provoquer la déformation ou la distorsion inattendue de la pièce au fil du temps ou lors de traitements thermiques ultérieurs, et elles peuvent entraîner une défaillance prématurée lorsque la pièce est mise en service.

Comment le recuit apporte la solution

Le recuit est un processus précis en trois étapes conçu pour effacer systématiquement les dommages de l'écrouissage et des contraintes internes en permettant à la microstructure du matériau de se reformer.

Étape 1 : Chauffage jusqu'à la recristallisation

Le matériau est chauffé à une température spécifique, connue sous le nom de température de recristallisation. À ce stade, les atomes ont suffisamment d'énergie pour rompre leurs liaisons tendues et déformées.

Cette énergie permet à de nouveaux cristaux (ou grains) sans contrainte de commencer à se former au sein de la structure contrainte existante.

Étape 2 : Maintien en température

Le matériau est maintenu à cette température pendant une durée prédéterminée. Cette période de "maintien" permet aux nouveaux grains sans contrainte de croître et de consommer les anciens grains déformés.

Le résultat est une structure interne plus uniforme et homogène, exempte des contraintes emprisonnées introduites par les étapes de fabrication précédentes.

Étape 3 : Refroidissement contrôlé

Enfin, le matériau est refroidi à une vitesse très lente et contrôlée. Ce refroidissement lent est essentiel pour éviter l'introduction de nouvelles contraintes.

Il permet à la microstructure reformée de se fixer dans son nouvel état plus doux et plus ductile, complétant la "réinitialisation" du matériau.

Comprendre les compromis

Bien que très efficace, le recuit n'est pas une solution universelle et implique des considérations importantes. C'est un choix d'ingénierie délibéré avec des conséquences spécifiques.

Réduction de la dureté et de la résistance

Le principal résultat du recuit est un matériau plus doux. Bien que cela améliore l'usinabilité et la formabilité, cela réduit également la résistance à la traction et la dureté du matériau.

Si l'application finale nécessite une résistance élevée, la pièce peut avoir besoin de subir un processus de traitement thermique différent, comme la trempe et le revenu, après les étapes de recuit et de formage.

Consommation de temps et d'énergie

Le recuit n'est pas un processus instantané. Le chauffage, le maintien en température et surtout le cycle de refroidissement lent peuvent prendre de nombreuses heures.

Cela nécessite des fours spécialisés et consomme une énergie considérable, ajoutant à la fois du temps et des coûts au flux de travail de fabrication global.

Quand recuire : application du principe

Le choix de recuire dépend entièrement de l'historique du matériau et de ses futures étapes de traitement. Votre décision doit être basée sur un objectif clair.

- Si votre objectif principal est de permettre un façonnage ultérieur : Utilisez le recuit pour inverser les effets de l'écrouissage, en restaurant la ductilité afin que le matériau puisse être plié, étiré ou formé à nouveau sans se fissurer.

- Si votre objectif principal est la stabilité dimensionnelle : Utilisez le recuit pour soulager les contraintes internes dues au soudage ou à l'usinage lourd, empêchant la pièce de se déformer lors d'opérations ultérieures ou lors de son utilisation finale.

- Si votre objectif principal est d'optimiser certaines propriétés : Utilisez le recuit pour créer une microstructure uniforme, ce qui peut améliorer l'usinabilité ou la conductivité électrique d'un matériau.

En fin de compte, le recuit vous donne un contrôle délibéré sur l'état interne d'un matériau, garantissant qu'il est parfaitement conditionné pour l'étape suivante.

Tableau récapitulatif :

| Problème résolu | Avantage du recuit | Résultat clé |

|---|---|---|

| Écrouissage (travail à froid) | Inverse la fragilité | Restaure la ductilité pour un façonnage ultérieur |

| Contrainte interne (soudage, usinage) | Soulage les contraintes emprisonnées | Prévient la déformation et la défaillance prématurée |

| Microstructure non uniforme | Favorise la recristallisation des grains | Crée un matériau plus doux et plus homogène |

Besoin d'un traitement thermique précis pour vos matériaux ?

Le recuit est une étape critique pour garantir que vos matériaux sont ouvrables et stables. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables nécessaires aux traitements thermiques contrôlés comme le recuit. Nos fours fiables et notre expertise vous aident à obtenir les propriétés matérielles parfaites pour votre application spécifique, que vous soyez en R&D, en fabrication ou en contrôle qualité.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les besoins de recuit de votre laboratoire et améliorer votre flux de travail de traitement des matériaux.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température