La température de service maximale d'un joint brasé n'est pas une valeur unique, mais un paramètre de conception critique déterminé principalement par le métal d'apport de brasage (BFM) utilisé. En règle générale, la température de service ne doit pas dépasser 50 % de la température de solidus (fusion) du métal d'apport, mesurée sur une échelle absolue, et doit souvent être maintenue encore plus basse en fonction de la charge et de l'environnement.

La fiabilité d'un joint brasé à haute température dépend de plus que du simple point de fusion de l'alliage d'apport. Vous devez tenir compte de la dégradation de la résistance de l'alliage, de sa résistance au fluage et de son comportement à l'oxydation à mesure qu'il approche de sa température de solidus.

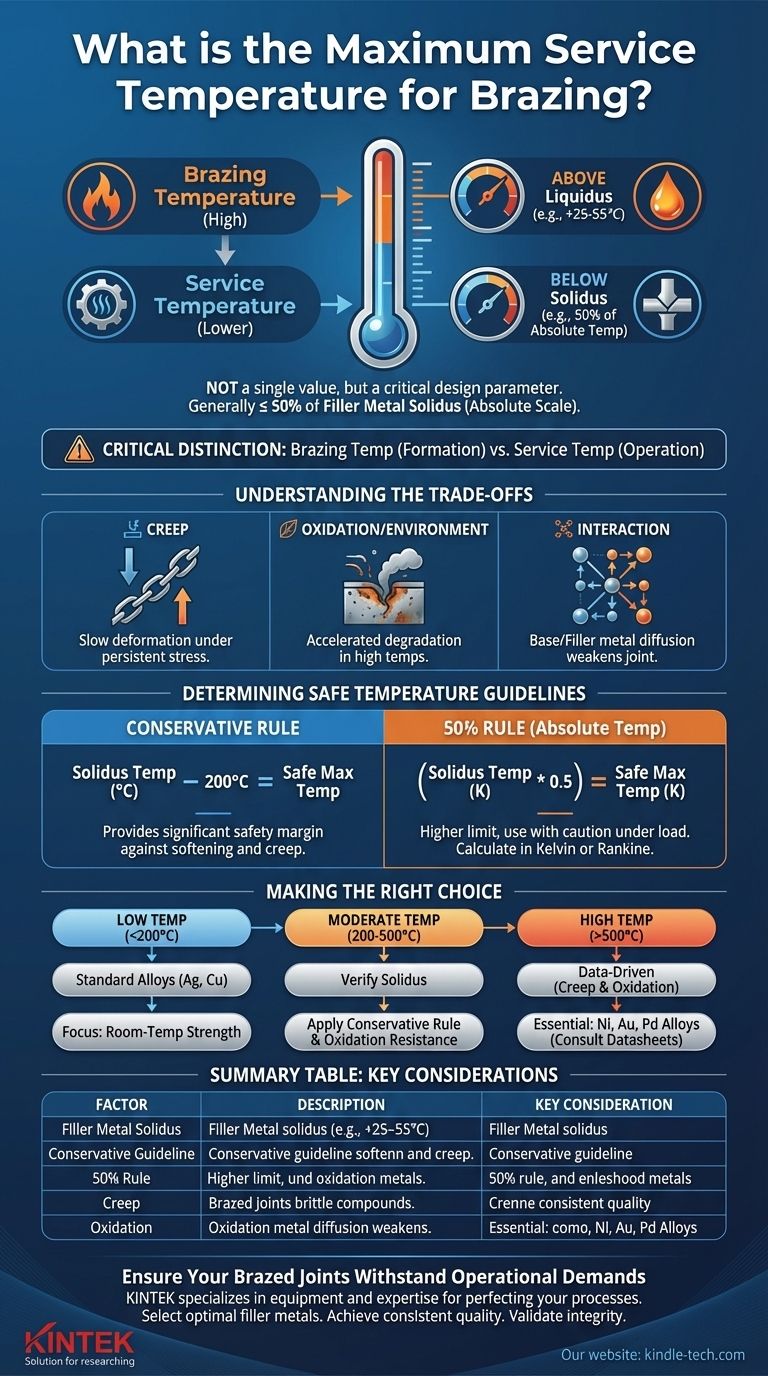

La distinction critique : Température de brasage vs. Température de service

Pour garantir l'intégrité d'un joint, vous devez comprendre la différence entre la température requise pour créer le joint et la température qu'il peut supporter dans son application finale.

Définition de la température de brasage

La température de brasage est la température à laquelle l'assemblage est chauffé pour faire fondre le métal d'apport et former le joint. Cette température doit être supérieure au liquidus du métal d'apport — le point où il est entièrement fondu. Une pratique courante consiste à chauffer l'assemblage à au moins 25-55°C (50-100°F) au-dessus du liquidus pour assurer un écoulement et un mouillage appropriés.

Définition de la température de service

La température de service maximale est la température la plus élevée que le joint achevé peut supporter pendant le fonctionnement sans perte critique de résistance mécanique ou défaillance. Ceci est fondamentalement limité par la température de solidus du métal d'apport — le point où il commence à fondre. À mesure que la température de service approche du solidus, le métal d'apport ramollit et perd rapidement sa résistance.

Comment déterminer une température de service sûre

Bien que des essais d'application spécifiques soient toujours préférables, il existe des directives d'ingénierie établies pour estimer une température de service maximale sûre.

La directive "Solidus Moins" (Règle conservative)

Une règle empirique largement utilisée et conservative consiste à maintenir la température de service maximale à au moins 200°C (environ 390°F) en dessous de la température de solidus du métal d'apport de brasage. Cela offre une marge de sécurité significative contre le ramollissement et le fluage.

Par exemple, le métal d'apport courant à base d'argent BAg-7 a un solidus de 652°C (1205°F). L'application de cette règle suggère une température de service maximale d'environ 452°C (815°F).

La règle des 50 % (Température absolue)

Une autre directive stipule que la température de service ne doit pas dépasser 50 % de la température de solidus lorsqu'elle est mesurée sur une échelle absolue (Kelvin ou Rankine).

- Pour calculer en Kelvin :

Température de service max (°C) = [ (Température de solidus °C + 273,15) * 0,5 ] - 273,15 - Pour calculer en Rankine :

Température de service max (°F) = [ (Température de solidus °F + 459,67) * 0,5 ] - 459,67

Cette règle donne souvent une limite de température plus élevée que la directive conservative et doit être utilisée avec prudence, surtout sous forte charge mécanique.

Comprendre les compromis : Au-delà des simples règles de température

Se fier uniquement à un calcul de point de fusion est insuffisant pour les applications critiques. La véritable performance d'un joint brasé à haute température est un équilibre de plusieurs facteurs.

La menace du fluage

Le fluage est la tendance d'un matériau solide à se déformer de manière permanente sous l'influence d'une contrainte mécanique persistante, même en dessous de sa limite d'élasticité. Ce phénomène est fortement dépendant de la température. À mesure que la température de service augmente, la résistance du métal d'apport au fluage diminue, et un joint sous charge constante peut lentement défaillir avec le temps.

L'impact de l'oxydation et de l'environnement

Les températures élevées accélèrent considérablement l'oxydation et la corrosion. L'environnement de service (par exemple, air, gaz d'échappement, vide) dicte le métal d'apport approprié. Un BFM qui est solide dans une atmosphère inerte peut se dégrader rapidement et échouer dans l'air oxydant à la même température. C'est pourquoi les alliages à base de nickel et à base de métaux précieux sont spécifiés pour les applications aérospatiales et industrielles à haute température.

Interaction avec le métal de base

Sur de longues périodes à des températures élevées, les atomes du métal d'apport et du métal de base peuvent diffuser l'un dans l'autre. Cela peut former des composés intermétalliques fragiles au sein du joint, réduisant sa ductilité et sa résistance à la fatigue due aux cycles thermiques.

Faire le bon choix pour votre objectif

Le choix du bon métal d'apport de brasage nécessite de faire correspondre ses propriétés à vos exigences opérationnelles.

- Si votre objectif principal est un service à basse température (< 200°C / 400°F) : Les alliages standard à base d'argent ou de cuivre sont généralement suffisants, car la résistance mécanique à température ambiante est la principale préoccupation.

- Si votre objectif principal est un service à température modérée (200-500°C / 400-930°F) : Vous devez vérifier attentivement la température de solidus du BFM et appliquer la règle conservative "Solidus moins 200°C", tout en tenant compte de la résistance à l'oxydation.

- Si votre objectif principal est un service à haute température (> 500°C / 930°F) : Votre décision doit être basée sur les données de résistance au fluage et de résistance à l'oxydation, et non sur de simples points de fusion. Les métaux d'apport à base de nickel, d'or ou de palladium sont essentiels, et la consultation de leurs fiches techniques est obligatoire.

En fin de compte, la conception d'un joint brasé durable consiste à comprendre que l'environnement de service dicte le choix du matériau.

Tableau récapitulatif :

| Facteur | Description | Considération clé |

|---|---|---|

| Solidus du métal d'apport | Température à laquelle la fusion commence. | La température de service doit être significativement inférieure au solidus. |

| Directive conservative | Température de service ≤ Température de solidus - 200°C (~390°F). | Fournit une marge de sécurité contre le ramollissement. |

| Règle des 50 % (Temp. absolue) | Température de service ≤ 50 % de la température de solidus (en Kelvin/Rankine). | Donne souvent une limite plus élevée ; à utiliser avec prudence sous charge. |

| Fluage | Déformation lente sous contrainte à hautes températures. | Critique pour les joints sous charge mécanique constante. |

| Oxydation/Environnement | Dégradation due à l'air, aux gaz ou au vide. | Dicte le choix de l'alliage de métal d'apport approprié. |

Assurez la résistance de vos joints brasés aux exigences opérationnelles

La conception d'un assemblage brasé fiable pour un service à haute température exige une connaissance experte de la science des matériaux et des défis spécifiques à l'application. Un mauvais choix de métal d'apport peut entraîner une défaillance prématurée du joint, des temps d'arrêt coûteux et des risques pour la sécurité.

KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables dont vous avez besoin pour perfectionner vos processus de brasage. Que vous développiez des prototypes ou optimisiez la production, nous fournissons les outils et l'expertise pour vous aider à :

- Sélectionner le métal d'apport de brasage optimal pour vos exigences de température, de charge et d'environnement.

- Obtenir des joints cohérents et de haute qualité avec un contrôle précis de la température.

- Valider l'intégrité des joints pour les applications critiques.

Ne laissez pas la performance de votre joint au hasard. Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de brasage et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Comment les perles de fusion XRF sont-elles préparées ? Un guide étape par étape pour une homogénéité parfaite des échantillons

- Qu'est-ce qu'un équipement de pyrolyse ? Libérez la valeur de vos déchets

- Comment les diamants sont-ils utilisés à des fins industrielles ? Libérez des performances extrêmes avec les outils diamantés

- Pourquoi utilisons-nous le dépôt par pulvérisation cathodique (sputtering) ? Pour des films minces uniformes et de haute qualité sur n'importe quel matériau

- Quelle est la pression du dépôt par pulvérisation cathodique ? Maîtrisez la plage de 1 à 100 mTorr pour des films parfaits

- Quels sont les facteurs qui affectent le transfert de chaleur ? Maîtrisez les variables clés pour une performance thermique optimale

- Quels sont les avantages et les inconvénients des zéolithes ? Maximiser la sélectivité moléculaire et l'efficacité

- Pourquoi le processus de recuit est-il nécessaire ? Pour inverser l'écrouissage et les contraintes internes dans les métaux