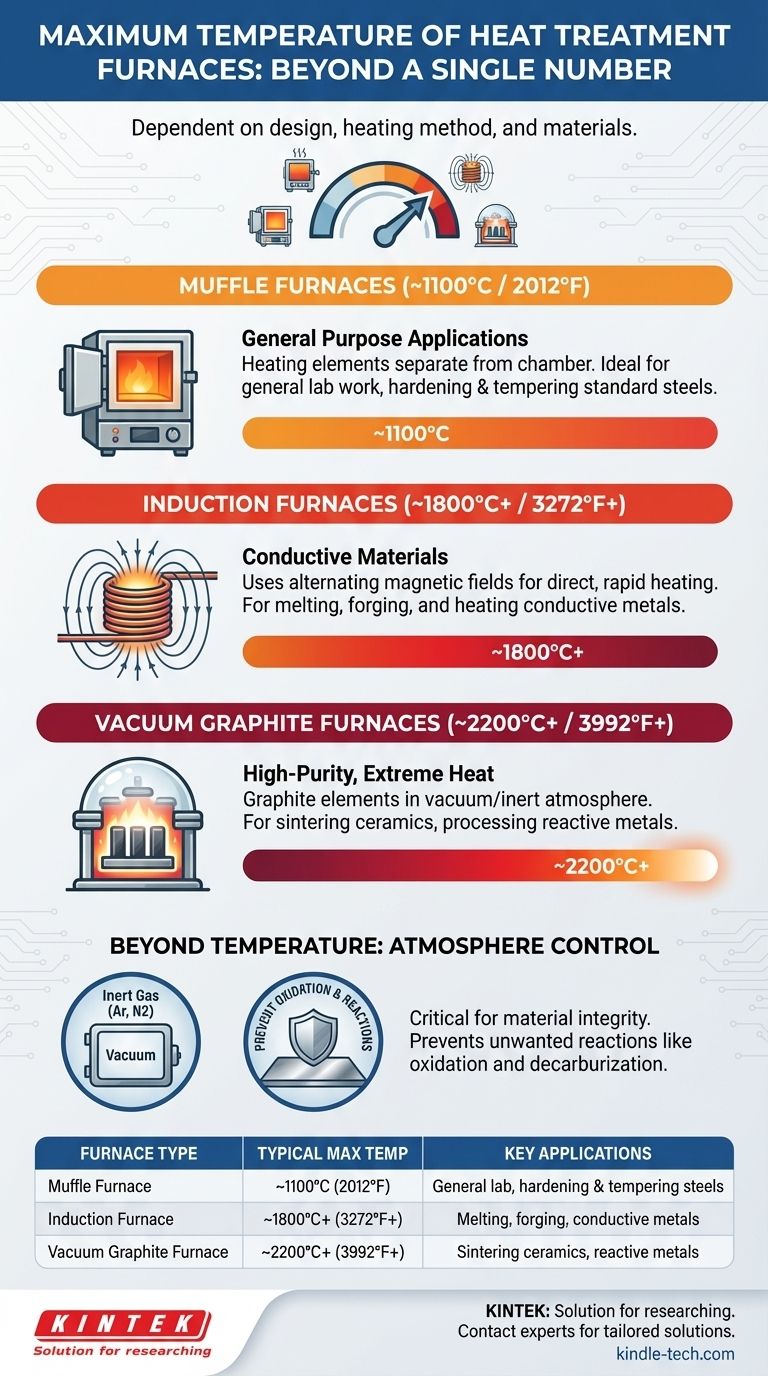

La température maximale d'un four de traitement thermique n'est pas une valeur unique ; elle dépend entièrement de la conception du four, de sa méthode de chauffage et des matériaux de construction. Alors qu'un four à moufle standard peut atteindre un maximum d'environ 1100°C (2012°F), des systèmes spécialisés comme les fours à induction peuvent dépasser 1800°C (3272°F), et les fours sous vide à graphite peuvent atteindre des températures de 2200°C (3992°F) ou plus.

L'idée essentielle n'est pas de demander une température maximale unique, mais de comprendre que chaque type de four représente une technologie spécifique conçue pour répondre aux exigences de température et d'atmosphère d'un matériau et d'un processus particuliers. La limite est définie par l'outil, et non par le concept de traitement thermique lui-même.

Pourquoi le type de four dicte la température

La température maximale atteignable est le résultat direct de la conception fondamentale d'un four. Les éléments chauffants, l'isolation et l'atmosphère interne sont tous conçus pour une plage de fonctionnement spécifique. Dépasser cette plage entraîne une défaillance de l'équipement et des résultats compromis.

Fours à moufle : Pour les applications générales (~1100°C)

Un four à moufle est un four à boîte courant, à chargement frontal. Ses éléments chauffants sont généralement séparés de la chambre interne (le "moufle"), ce qui protège la charge de travail du rayonnement direct et des sous-produits de combustion.

Leur construction les limite à environ 1100°C, ce qui les rend idéaux pour les travaux de laboratoire à usage général, le durcissement et le revenu des aciers standard, et d'autres processus à basse température.

Fours à induction : Pour les matériaux conducteurs (~1800°C+)

Les fours à induction n'utilisent pas d'éléments chauffants conventionnels. Au lieu de cela, ils utilisent de puissants champs magnétiques alternatifs générés par une bobine pour induire un courant électrique directement dans la pièce métallique.

Ce chauffage direct est extrêmement rapide et efficace, permettant aux températures d'atteindre 1800°C ou plus. Cette technologie est une pierre angulaire de l'industrie sidérurgique pour la fusion, le forgeage et les traitements thermiques spécialisés des matériaux conducteurs.

Fours sous vide à graphite : Pour les processus à haute pureté et à chaleur extrême (~2200°C+)

Ce sont des fours hautement spécialisés conçus pour les applications les plus exigeantes. Ils utilisent des éléments chauffants en graphite, qui peuvent supporter une chaleur extrême sans fondre.

De manière cruciale, ils fonctionnent sous vide ou sous atmosphère inerte contrôlée. Cela empêche les éléments en graphite et la pièce de s'oxyder (de brûler) à des températures extrêmes. Cela leur permet d'atteindre en toute sécurité 2200°C ou plus, ce qui est nécessaire pour le frittage de céramiques avancées, le traitement de métaux réactifs et la création de matériaux de haute pureté.

Au-delà de la température : L'importance du contrôle de l'atmosphère

Atteindre simplement une température élevée ne suffit pas. L'environnement chimique à l'intérieur du four est tout aussi critique pour le résultat du processus de traitement thermique.

Qu'est-ce que le contrôle de l'atmosphère ?

Le contrôle de l'atmosphère implique le remplacement de l'air normal à l'intérieur d'un four par un gaz spécifique ou la création d'un vide. Ceci est géré par un corps de four bien scellé et des systèmes de ventilation, comprenant souvent des ventilateurs refroidis à l'eau et des mécanismes de sécurité.

Les atmosphères courantes comprennent des gaz inertes comme l'argon ou l'azote, des gaz réactifs pour des processus comme la cémentation, ou un vide quasi parfait pour éliminer toutes les molécules réactives.

Prévention des réactions indésirables

À des températures élevées, la plupart des métaux réagissent facilement avec l'oxygène de l'air, formant une couche d'oxyde. Cela endommage la finition de surface et peut altérer les dimensions du matériau.

Une atmosphère contrôlée empêche cette oxydation, ainsi que d'autres réactions indésirables comme la décarburation (la perte de carbone de la surface de l'acier), garantissant la préservation de l'intégrité du matériau.

Comprendre les compromis

Le choix d'un four de traitement thermique implique d'équilibrer les capacités avec les contraintes pratiques. Il n'y a pas de four "meilleur" unique, seulement le plus approprié pour le travail.

Coût vs. Capacité

Des températures maximales plus élevées et des contrôles d'atmosphère avancés entraînent un coût significatif. Un four sous vide à graphite peut être des ordres de grandeur plus cher à l'achat, à l'exploitation et à l'entretien qu'un simple four à moufle.

Méthode de chauffage vs. Matériau

La méthode de chauffage n'est pas universelle. Un four à induction est incroyablement efficace pour un arbre en acier, mais est totalement inutile pour chauffer un composant céramique, qui n'est pas électriquement conducteur.

Temps de processus vs. Complexité

Alors qu'un four à induction peut chauffer une pièce en quelques minutes, il peut ne pas fournir le temps de maintien lent et uniforme requis pour soulager les contraintes dans une grande pièce moulée complexe. Le processus dicte les vitesses de chauffage et de refroidissement requises, ce qui influence le choix du four.

Faire le bon choix pour votre objectif

La sélection du four correct nécessite de faire correspondre votre objectif d'ingénierie spécifique à la bonne technologie.

- Si votre objectif principal est le travail de laboratoire général, le recuit ou le revenu des aciers à outils courants : Un four à moufle standard avec une plage allant jusqu'à 1100°C est généralement le choix le plus pratique et le plus rentable.

- Si votre objectif principal est de chauffer rapidement des métaux conducteurs pour le forgeage, la fusion ou le durcissement de surface : Un four à induction capable de 1800°C ou plus fournit la vitesse et la puissance nécessaires.

- Si votre objectif principal est le traitement de céramiques avancées, de métaux réfractaires ou d'alliages de haute pureté sans oxydation : Un four sous vide ou à atmosphère contrôlée atteignant 2200°C ou plus est essentiel.

En fin de compte, comprendre les capacités et les limites de chaque type de four vous permet de sélectionner l'outil précis requis pour votre matériau spécifique et le résultat souhaité.

Tableau récapitulatif :

| Type de four | Température maximale typique | Applications clés |

|---|---|---|

| Four à moufle | ~1100°C (2012°F) | Travaux de laboratoire généraux, durcissement et revenu des aciers |

| Four à induction | ~1800°C+ (3272°F+) | Fusion, forgeage, chauffage des métaux conducteurs |

| Four sous vide à graphite | ~2200°C+ (3992°F+) | Frittage de céramiques, traitement de métaux réactifs |

Le choix du bon four est essentiel pour le succès de votre processus. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à choisir le four de traitement thermique idéal — qu'il s'agisse d'un four à moufle standard pour des travaux généraux ou d'un système sous vide à haute température pour des matériaux avancés — garantissant un contrôle précis de la température et l'atmosphère correcte pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire tubulaire vertical

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Comment l'environnement de vide poussé à l'intérieur d'un four de frittage sous vide protège-t-il les matériaux composites à base de cuivre pendant le processus de frittage ?

- Quel élément chauffant utiliser dans un four sous vide ? Choisissez le bon matériau pour la précision et la pureté

- Comment un four à haute température avec contrôle PID influence-t-il le rendement du bio-huile ? Maximiser la conversion et la précision

- Quelles sont les émissions de la pyrolyse des déchets ? Un guide pour une transformation plus propre des déchets

- Quelles sont les quatre exigences d'un four de traitement thermique ? Assurer des transformations métallurgiques précises

- Pourquoi les procédés de reformage super-sec nécessitent-ils des fours à haute température ? Obtenez une conversion plus élevée grâce à un contrôle de précision

- La cémentation durcit-elle l'acier ? Le rôle essentiel de la cémentation dans la trempe superficielle

- Quelle est la fonction d'un four de recuit à haute température ? Améliorer les propriétés des couches minces de TiO2 et la structure cristalline