Dans la pulvérisation cathodique par magnétron, le libre parcours moyen n'est pas un nombre fixe mais un paramètre opérationnel critique qui est délibérément rendu long, généralement de l'ordre de plusieurs centimètres. Ceci est réalisé en opérant à des pressions très basses (environ 0,1 Pa). Le but principal du champ magnétique dans un magnétron est de rendre le plasma suffisamment efficace pour être maintenu à ces basses pressions, ce qui augmente à son tour le libre parcours moyen des atomes pulvérisés.

Le principe fondamental de la pulvérisation cathodique par magnétron est de créer un environnement à basse pression, ce qui entraîne un long libre parcours moyen. Cela permet aux atomes pulvérisés de voyager de la cible au substrat avec une perte d'énergie minimale due aux collisions avec le gaz, ce qui est la cause directe des films de haute qualité, denses et purs pour lesquels cette technique est connue.

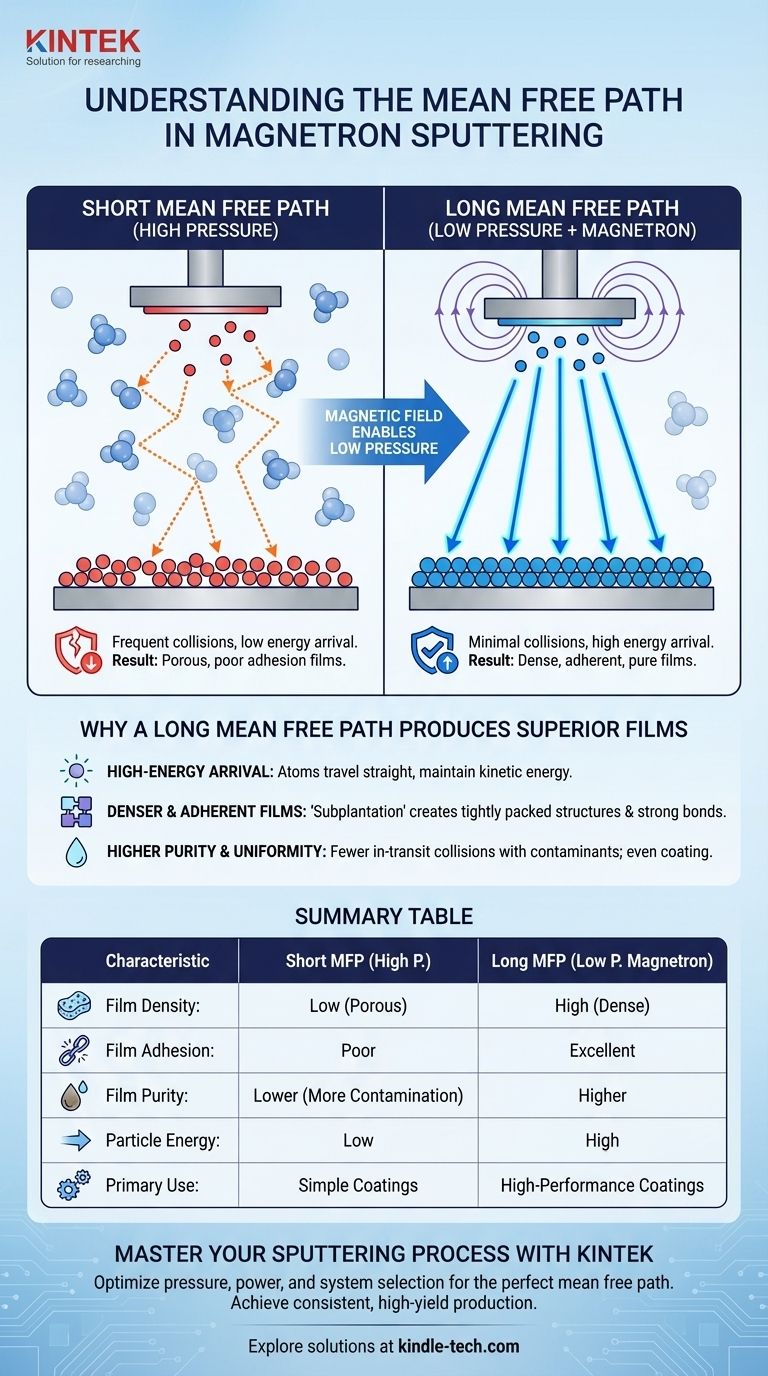

Le rôle du libre parcours moyen dans la pulvérisation cathodique

Pour comprendre pourquoi la pulvérisation cathodique par magnétron est si efficace, nous devons d'abord comprendre le concept de libre parcours moyen et son impact sur le processus de revêtement.

Définition du libre parcours moyen

Le libre parcours moyen (LPM) est la distance moyenne qu'une particule — dans ce cas, un atome pulvérisé ou un ion — parcourt avant d'entrer en collision avec une autre particule.

Cette distance est inversement proportionnelle à la pression à l'intérieur de la chambre à vide. Une pression élevée signifie qu'il y a plus d'atomes de gaz présents, ce qui entraîne un libre parcours moyen très court. Inversement, une basse pression signifie moins d'atomes de gaz, ce qui entraîne un long libre parcours moyen.

Le problème d'un libre parcours moyen court

Dans les techniques de pulvérisation cathodique plus anciennes et plus simples qui nécessitaient des pressions plus élevées, le libre parcours moyen était court. Les atomes pulvérisés quittaient le matériau cible mais entraient rapidement en collision avec les atomes du gaz argon de fond.

Chaque collision faisait perdre de l'énergie cinétique à l'atome pulvérisé et modifiait sa direction. Au moment où il atteignait le substrat, c'était une particule de basse énergie qui se déposait doucement à la surface, créant des films souvent poreux et avec une mauvaise adhérence.

La solution du magnétron pour un long libre parcours moyen

La pulvérisation cathodique par magnétron introduit un champ magnétique intense près du matériau cible. Ce champ piège les électrons, les forçant à suivre une trajectoire en spirale et augmentant considérablement leurs chances d'entrer en collision avec les atomes de gaz argon et de les ioniser.

Cette efficacité d'ionisation accrue permet de maintenir un plasma stable à des pressions beaucoup plus basses. Cet environnement à basse pression est la clé, car il crée directement le long libre parcours moyen nécessaire à un dépôt de haute qualité.

Comment un long libre parcours moyen produit des films supérieurs

Les avantages de la pulvérisation cathodique par magnétron décrits dans la littérature industrielle sont une conséquence directe de l'opération dans ce régime de long libre parcours moyen.

Arrivée de particules à haute énergie

Avec un long libre parcours moyen, les atomes pulvérisés voyagent de la cible au substrat en ligne presque droite, subissant peu ou pas de collisions qui leur font perdre de l'énergie.

Ils arrivent au substrat avec presque toute leur énergie cinétique initiale élevée. C'est une différence fondamentale par rapport aux processus à haute pression.

Films plus denses et plus adhérents

Les atomes à haute énergie ne font pas que se déposer à la surface ; ils s'implantent légèrement, un processus appelé subplantation. Cet impact déloge les atomes faiblement liés et les force dans une structure de film plus dense et plus compacte.

Ce bombardement énergétique explique également pourquoi les films pulvérisés par magnétron présentent une adhérence extrêmement élevée au substrat. Les atomes forment efficacement une liaison forte et mélangée à l'interface.

Pureté et uniformité accrues

Un long libre parcours moyen signifie que les atomes pulvérisés sont moins susceptibles d'entrer en collision et de réagir avec les impuretés gazeuses résiduelles dans la chambre. Il en résulte des films avec de très faibles niveaux d'impuretés.

De plus, la trajectoire en ligne de visée des atomes à haute énergie contribue à créer des revêtements uniformes et réguliers sur de grandes surfaces, un facteur critique pour la production industrielle.

Comprendre les compromis

Bien que la création d'un environnement à long libre parcours moyen soit très bénéfique, elle introduit de la complexité. Le principal compromis concerne l'équipement lui-même.

Complexité accrue du système

L'obtention de ce plasma confiné magnétiquement et à basse pression nécessite un matériel plus sophistiqué. L'inclusion d'aimants puissants et des alimentations électriques pour faire fonctionner le système rend une configuration à magnétron plus complexe et plus coûteuse qu'un simple système de pulvérisation diode à haute pression.

L'objectif dicte la méthode

Cette complexité est un compromis nécessaire. Pour les applications exigeant des performances élevées — telles que les revêtements optiques denses, les couches résistantes à l'usure durables ou les films électroniques de haute pureté — la qualité conférée par le processus à long libre parcours moyen n'est pas négociable.

Faire le bon choix pour votre objectif

Comprendre la physique vous permet de relier les propriétés de film souhaitées aux paramètres du processus. Le « libre parcours moyen » est votre outil conceptuel pour cela.

- Si votre objectif principal est la densité et l'adhérence du film : Vous avez besoin que les atomes pulvérisés arrivent avec une énergie maximale, ce qui nécessite le long libre parcours moyen créé par un processus à magnétron basse pression.

- Si votre objectif principal est la pureté du film : Vous devez minimiser les collisions en transit avec les contaminants, ce qui est un autre avantage direct du long libre parcours moyen.

- Si votre objectif principal est le débit et l'uniformité pour l'échelle industrielle : Les taux de dépôt élevés et la capacité d'adaptation de la pulvérisation cathodique par magnétron sont rendus possibles par l'efficacité de son plasma basse pression confiné magnétiquement.

En fin de compte, le magnétron est un outil spécifiquement conçu pour allonger le libre parcours moyen, car c'est le mécanisme fondamental pour produire des films minces supérieurs.

Tableau récapitulatif :

| Caractéristique | Libre parcours moyen court (Haute pression) | Libre parcours moyen long (Basse pression, Magnétron) |

|---|---|---|

| Densité du film | Faible (poreux) | Élevée (dense) |

| Adhérence du film | Faible | Excellente |

| Pureté du film | Plus faible (plus de contamination) | Plus élevée |

| Énergie des particules au substrat | Faible (en raison des collisions) | Élevée (trajectoire directe) |

| Cas d'utilisation principal | Revêtements plus simples et moins exigeants | Revêtements optiques, électroniques, résistants à l'usure haute performance |

Prêt à obtenir des résultats de films minces supérieurs ?

Les principes de la pulvérisation cathodique par magnétron sont essentiels pour produire les films denses et purs de haute qualité dont votre R&D ou votre production ont besoin. Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables avancés nécessaires pour maîtriser ce processus.

Notre expertise en matière de technologies de vide et de revêtement peut vous aider à :

- Sélectionner le bon système de pulvérisation cathodique par magnétron pour votre matériau spécifique et vos objectifs d'application.

- Optimiser les paramètres du processus comme la pression et la puissance pour contrôler parfaitement le libre parcours moyen.

- Assurer une production constante et à haut rendement de films minces fiables.

Discutons de la manière dont nous pouvons soutenir le succès de votre laboratoire. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires