À la base, le dépôt chimique en phase vapeur (CVD) est un procédé de fabrication de matériaux qui construit un film solide et mince sur une surface à partir d'une réaction chimique en phase gazeuse. Des gaz précurseurs, contenant les atomes requis, sont introduits dans une chambre de réaction où ils sont énergisés, généralement par une chaleur élevée. Cette énergie provoque la réaction et la décomposition des gaz sur ou près d'un substrat chauffé, déposant une couche du matériau souhaité atome par atome.

Le mécanisme essentiel du CVD n'est pas une simple condensation, mais une transformation chimique contrôlée. Il implique le transport des réactifs gazeux vers une surface, l'utilisation d'énergie pour déclencher une réaction chimique spécifique qui crée un solide, puis l'élimination des sous-produits gazeux, laissant derrière elle un film pur et conçu.

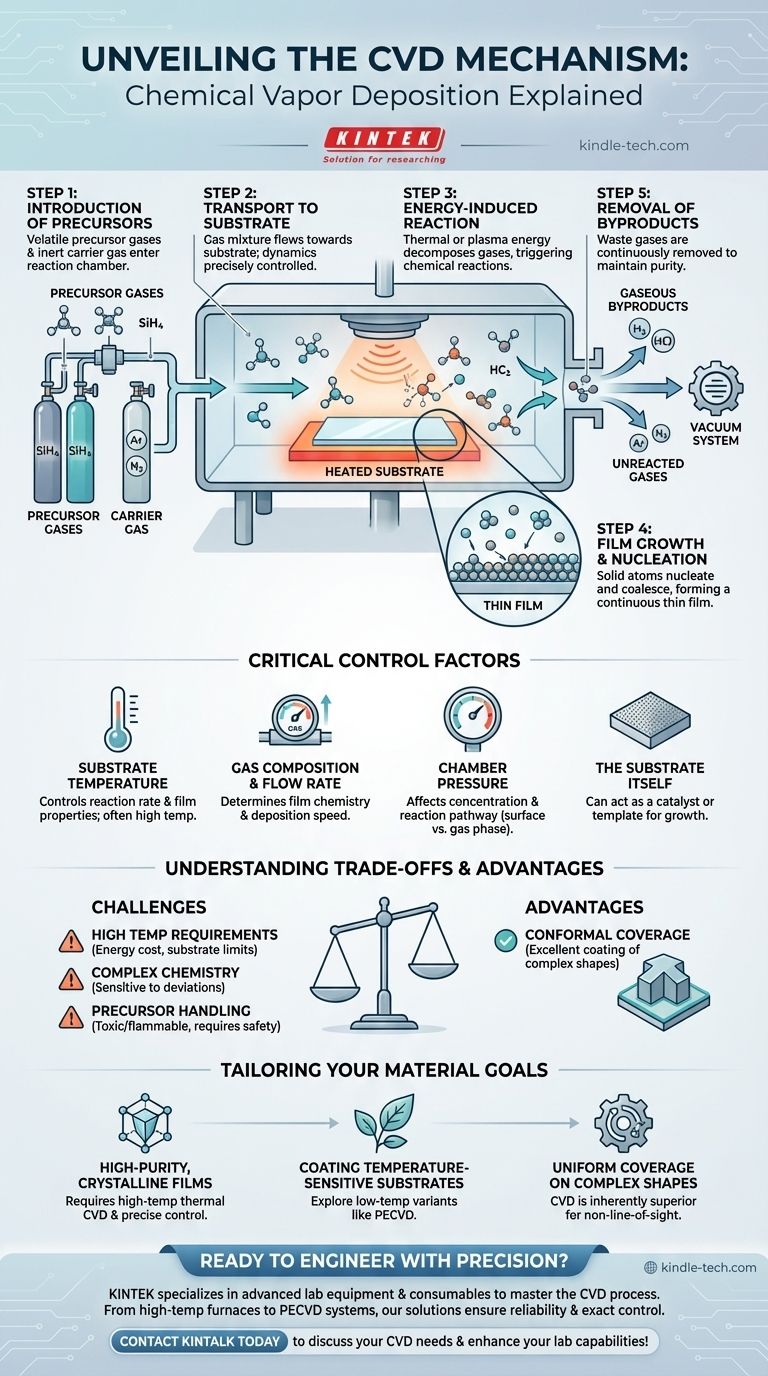

Le mécanisme CVD étape par étape

Pour vraiment comprendre le CVD, il est préférable de le décomposer en une séquence d'événements physiques et chimiques distincts qui se produisent dans la chambre de procédé.

Étape 1 : Introduction des précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz contiennent les blocs de construction moléculaires du film final.

Ces gaz réactifs sont souvent dilués avec un gaz porteur inerte, tel que l'argon ou l'azote, ce qui aide à contrôler la vitesse de réaction et à assurer une distribution uniforme sur le substrat.

Étape 2 : Transport vers le substrat

Ce mélange de gaz s'écoule à travers la chambre vers le substrat. La dynamique d'écoulement, la pression et la température dans la chambre sont toutes contrôlées avec précision pour assurer un apport stable et prévisible des réactifs à la surface du substrat.

Étape 3 : Réaction induite par l'énergie

C'est le cœur du procédé CVD. Lorsque les gaz précurseurs approchent ou entrent en contact avec le substrat chauffé, ils absorbent de l'énergie thermique. Dans d'autres variantes, cette énergie peut être fournie par un plasma.

Cette énergie ajoutée est le catalyseur qui rompt les liaisons chimiques dans les gaz précurseurs, provoquant leur décomposition et leur réaction. Cette réaction chimique entraîne la formation d'un matériau solide et de sous-produits gazeux.

Étape 4 : Croissance du film et nucléation

Les atomes ou molécules solides créés par la réaction se déposent sur la surface du substrat. Ils commencent à former des amas stables, ou « noyaux », qui se développent ensuite et fusionnent pour former un film mince continu et uniforme.

Le substrat lui-même peut agir comme un catalyseur, fournissant une surface réactive qui encourage la décomposition des précurseurs et l'adhérence du film déposé.

Étape 5 : Élimination des sous-produits

Les sous-produits gazeux de la réaction chimique, ainsi que tout précurseur n'ayant pas réagi et les gaz porteurs, sont éliminés de la chambre par un système de vide. Cette élimination continue est essentielle pour maintenir la pureté du film et faire avancer la réaction.

Les facteurs de contrôle critiques

Les propriétés finales du film déposé — son épaisseur, sa pureté, sa structure cristalline et son uniformité — sont dictées par plusieurs paramètres de processus clés.

Température du substrat

La température est sans doute la variable la plus critique. Elle contrôle directement la vitesse des réactions chimiques à la surface. Trop basse, et la réaction ne se produira pas ; trop élevée, et vous pourriez obtenir des phases indésirables ou des réactions en phase gazeuse qui conduisent à la formation de poudre au lieu d'un film.

Composition du gaz et débit

Le type de précurseurs utilisés et leur concentration dans le gaz porteur déterminent la chimie du film final. Le débit dicte l'apport de réactifs à la surface, influençant la vitesse de dépôt.

Pression de la chambre

La pression à l'intérieur de la chambre affecte la concentration des molécules de gaz et leur chemin vers le substrat. Elle peut influencer si les réactions se produisent principalement à la surface (souhaité) ou dans la phase gazeuse au-dessus (indésirable).

Le substrat lui-même

Le matériau et l'état de surface du substrat peuvent être une plate-forme passive ou un participant actif. Par exemple, dans la croissance du graphène, un substrat en cuivre agit comme un catalyseur pour la décomposition des gaz contenant du carbone et comme un modèle pour la formation du réseau de graphène.

Comprendre les compromis

Bien que puissant, le mécanisme CVD présente un ensemble distinct de défis opérationnels et de considérations qui le distinguent d'autres méthodes telles que le dépôt physique en phase vapeur (PVD).

Exigences de haute température

Le CVD thermique traditionnel fonctionne souvent à des températures très élevées (900–1400 °C). Ce coût énergétique élevé peut limiter les types de matériaux de substrat pouvant être utilisés sans fondre ou se dégrader.

Chimie complexe

Le processus repose sur un équilibre délicat de réactions chimiques. De légers écarts de température, de pression ou de pureté des gaz peuvent conduire à des voies chimiques différentes, entraînant des impuretés ou une structure de film incorrecte.

Manipulation des précurseurs

Les gaz précurseurs utilisés dans le CVD peuvent être très toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité et des équipements de manipulation sophistiqués, ce qui ajoute à la complexité opérationnelle et au coût.

Revêtement conforme

Un avantage clé découlant de sa nature gazeuse est que le CVD offre une excellente couverture conforme. Cela signifie qu'il peut revêtir uniformément des formes complexes et tridimensionnelles, ce qui constitue un défi important pour les procédés à visée directe comme le PVD.

Comment cela s'applique à vos objectifs matériels

Comprendre le mécanisme CVD vous permet de sélectionner et de contrôler le processus pour obtenir des résultats spécifiques pour votre matériau.

- Si votre objectif principal est des films cristallins de haute pureté : Vous aurez besoin d'un procédé CVD thermique à haute température avec un contrôle extrêmement précis de la pureté des gaz et des débits.

- Si votre objectif principal est de revêtir des substrats sensibles à la température (comme les polymères) : Vous devriez explorer des variantes à basse température telles que le CVD assisté par plasma (PECVD), qui utilise un plasma RF au lieu d'une chaleur élevée pour énergiser le gaz.

- Si votre objectif principal est d'obtenir une couverture uniforme sur des formes complexes : La nature fondamentale en phase gazeuse du CVD en fait un choix intrinsèquement supérieur à de nombreuses techniques de dépôt à visée directe.

En fin de compte, comprendre le mécanisme CVD le transforme d'un processus de « boîte noire » en un outil polyvalent et précis pour l'ingénierie des matériaux à partir de l'atome.

Tableau récapitulatif :

| Étape CVD | Action clé | Résultat |

|---|---|---|

| 1. Introduction | Les gaz précurseurs entrent dans la chambre | Les blocs de construction du film sont fournis |

| 2. Transport | Les gaz s'écoulent vers le substrat chauffé | Assure une livraison uniforme des réactifs |

| 3. Réaction | L'énergie décompose les gaz sur le substrat | Formation de matériau solide et de sous-produits gazeux |

| 4. Croissance | Les atomes solides se nucléent et forment un film | Un film mince continu et uniforme est créé |

| 5. Élimination des sous-produits | Les déchets gazeux sont pompés | Maintient la pureté du film et fait avancer la réaction |

Prêt à concevoir vos matériaux avec précision ?

Comprendre le mécanisme CVD est la première étape pour obtenir des films minces uniformes et de haute pureté pour votre recherche ou votre production. KINTEK est spécialisée dans la fourniture de l'équipement de laboratoire de pointe et des consommables dont vous avez besoin pour maîtriser ce processus.

Que vous ayez besoin d'un four à haute température pour des films cristallins ou d'un système de CVD assisté par plasma (PECVD) pour des substrats sensibles à la température, nos solutions sont conçues pour la fiabilité et un contrôle exact. Laissez nos experts vous aider à choisir l'équipement parfait pour atteindre vos objectifs matériels spécifiques.

Contactez KINTALK dès aujourd'hui pour discuter de vos besoins en CVD et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme