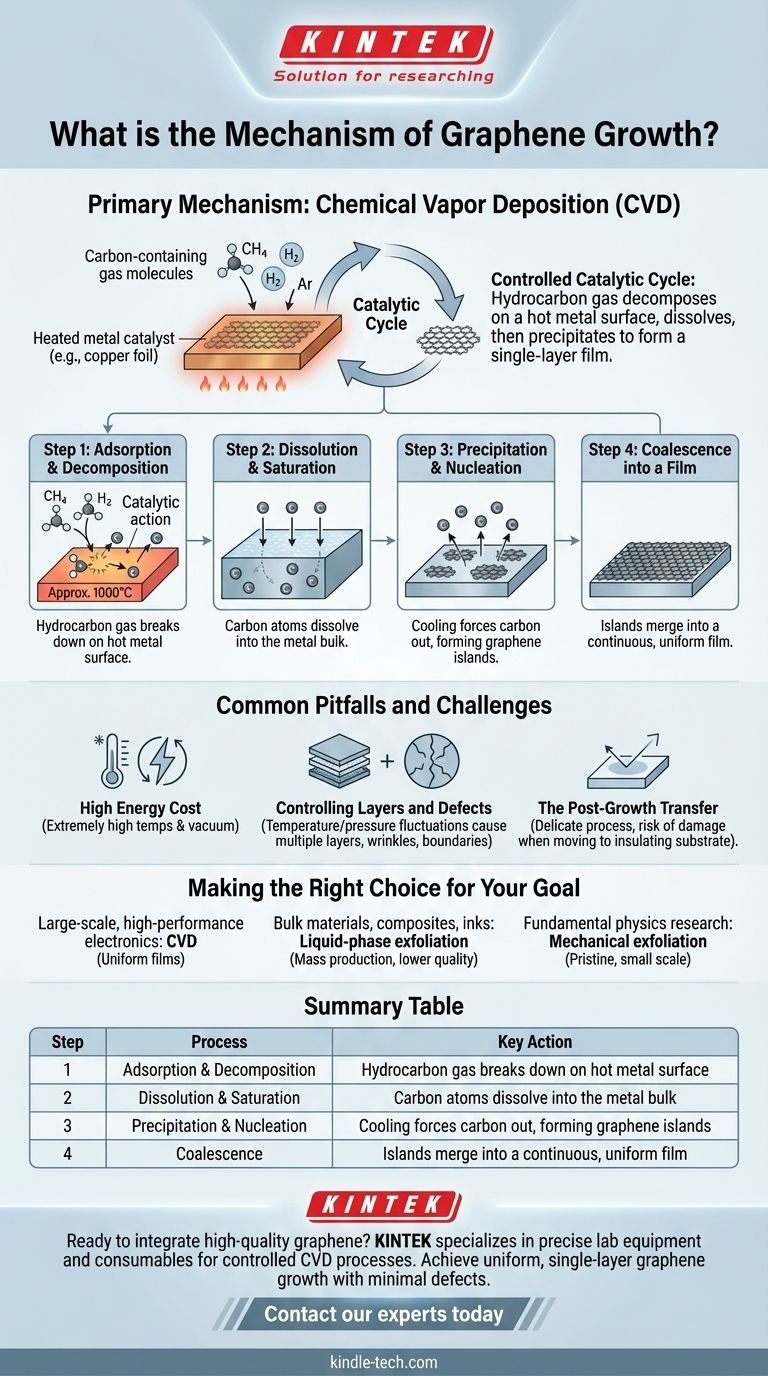

Le mécanisme principal pour la croissance du graphène de haute qualité est un processus appelé Déposition Chimique en Phase Vapeur (CVD). Cette méthode implique d'exposer un catalyseur métallique chauffé, typiquement un métal de transition comme le cuivre ou le nickel, à un gaz contenant du carbone. La température élevée provoque la décomposition du gaz, déposant des atomes de carbone qui s'auto-assemblent ensuite en une seule couche atomique continue sur la surface du métal.

Le cœur de la croissance du graphène par CVD n'est pas une simple déposition, mais un cycle catalytique contrôlé. Il repose sur la décomposition d'un gaz hydrocarboné sur une surface métallique chaude, les atomes de carbone se dissolvant d'abord dans le métal, puis précipitant lors du refroidissement pour former un film monocouche de haute qualité.

Décortiquer le processus CVD pour le graphène

Le processus CVD peut être compris comme une séquence d'étapes physiques et chimiques contrôlées. Chaque étape est essentielle pour former un film uniforme, monocouche atomique sur une grande surface.

### Le rôle du substrat catalytique

L'ensemble du processus commence par un substrat, qui est presque toujours un métal de transition. Ces métaux sont choisis parce qu'ils agissent à la fois comme surface de croissance et comme catalyseur qui facilite les réactions chimiques.

Leurs propriétés catalytiques réduisent l'énergie nécessaire pour décomposer les molécules de gaz source de carbone en atomes de carbone individuels.

### La source de carbone : les gaz hydrocarbonés

La source de carbone est un gaz hydrocarboné, le plus souvent du méthane (CH₄). Ce gaz est mélangé à d'autres gaz, comme l'hydrogène et l'argon, et introduit dans un four à haute température où le substrat catalytique attend.

### Étape 1 : Adsorption et Décomposition

À très hautes températures (souvent autour de 1000°C), les molécules de gaz hydrocarboné atterrissent sur la surface métallique chaude (adsorption). La nature catalytique du métal et la chaleur intense brisent les liaisons chimiques du gaz, libérant des atomes de carbone individuels.

### Étape 2 : Dissolution et Saturation

Une fois libérés, ces atomes de carbone ne forment pas immédiatement du graphène. Au lieu de cela, ils se dissolvent dans la masse de la feuille métallique, un peu comme le sucre se dissout dans l'eau chaude. Ce processus se poursuit jusqu'à ce que le métal soit saturé d'atomes de carbone.

### Étape 3 : Précipitation et Nucléation

C'est l'étape la plus critique. Au fur et à mesure que le four refroidit, la solubilité du carbone dans le métal diminue considérablement. Le métal ne peut plus retenir tout le carbone dissous, forçant les atomes à ressortir, ou à précipiter, sur la surface.

Ces atomes de carbone précipitants commencent à se lier les uns aux autres, formant de petites plaques de graphène en forme d'îlots, appelées sites de nucléation.

### Étape 4 : Coalescence en un film

À mesure que le refroidissement se poursuit, ces îlots s'agrandissent et finissent par fusionner (coalescer), formant une feuille continue et uniforme de graphène monocouche qui recouvre toute la surface du substrat métallique.

Pièges et défis courants

Bien que la CVD soit la technique la plus prometteuse pour le graphène de haute qualité et de grande surface, elle n'est pas sans difficultés. Comprendre ces défis est essentiel pour optimiser le processus.

### Le coût énergétique élevé

Le processus nécessite des températures extrêmement élevées et repose souvent sur des systèmes à vide poussé. Cela rend l'équipement complexe et le processus de croissance lui-même très énergivore.

### Contrôle des couches et des défauts

La croissance est difficile à contrôler parfaitement. Des fluctuations mineures de température, de pression ou de débit de gaz peuvent entraîner la formation de plusieurs couches de graphène au lieu d'une seule. Cela peut également créer des défauts comme des plis ou des joints de grains là où les îlots de graphène se rencontrent imparfaitement.

### Le transfert post-croissance

Le graphène cultivé par CVD est sur un substrat métallique, ce qui n'est pas utile pour la plupart des applications électroniques. Il doit être soigneusement transféré sur un substrat isolant, comme le silicium ou le verre. Ce processus de transfert est délicat et peut facilement introduire des déchirures, des plis et de la contamination, dégradant la qualité du matériau.

Faire le bon choix pour votre objectif

La meilleure méthode pour produire du graphène dépend entièrement de l'application prévue et de l'équilibre souhaité entre qualité, quantité et coût.

- Si votre objectif principal est l'électronique haute performance à grande échelle : La CVD est le seul mécanisme viable, car elle produit les films grands, de haute qualité et uniformes requis.

- Si votre objectif principal est les matériaux en vrac comme les composites ou les encres conductrices : L'exfoliation en phase liquide est un choix plus approprié pour la production de masse, bien que vous deviez accepter un compromis en termes de qualité électrique inférieure.

- Si votre objectif principal est la recherche fondamentale en physique sur des échantillons vierges : L'exfoliation mécanique reste une méthode clé pour produire les flocons de graphène de la plus haute qualité et sans défaut, bien que seulement à très petite échelle.

En fin de compte, maîtriser l'interaction complexe du catalyseur, de la température et de l'atmosphère dans le mécanisme de croissance est la clé pour libérer tout le potentiel technologique du graphène.

Tableau récapitulatif :

| Étape | Processus | Action clé |

|---|---|---|

| 1 | Adsorption & Décomposition | Le gaz hydrocarboné se décompose sur la surface métallique chaude |

| 2 | Dissolution & Saturation | Les atomes de carbone se dissolvent dans la masse du métal |

| 3 | Précipitation & Nucléation | Le refroidissement force le carbone à sortir, formant des îlots de graphène |

| 4 | Coalescence | Les îlots fusionnent en un film continu et uniforme |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou votre production ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus CVD contrôlés. Notre expertise vous assure une croissance uniforme de graphène monocouche avec un minimum de défauts. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de synthèse de matériaux avancés de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels