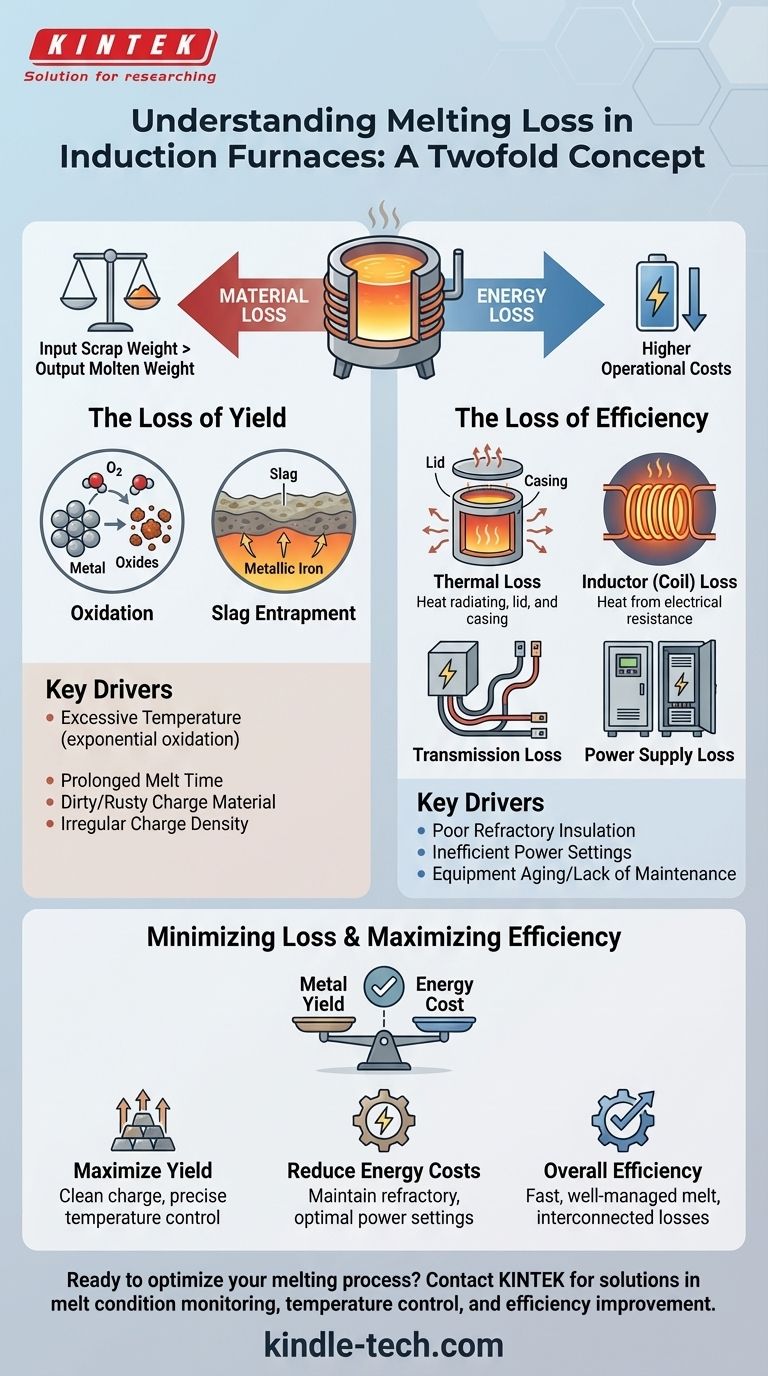

La perte au creuset dans un four à induction est un concept double qui fait référence à la fois à la perte physique de métal et à la perte inefficace d'énergie pendant le processus de fusion. Bien qu'elle soit souvent utilisée pour décrire la réduction du rendement métallique due à l'oxydation et à la formation de laitier, une compréhension complète doit également inclure les diverses formes de perte d'énergie qui augmentent les coûts d'exploitation et contribuent indirectement à la perte de matière.

Le défi central dans le fonctionnement du four est que les facteurs mêmes qui favorisent une fusion efficace — haute température et brassage électromagnétique — accélèrent également la cause principale de la perte de matière : l'oxydation. Votre objectif n'est pas d'éliminer ces facteurs, mais de les contrôler précisément pour convertir la quantité maximale de matériau chargé en métal liquide utilisable.

Les Deux Piliers de la Perte au Creuset

Pour optimiser votre exploitation, vous devez distinguer les deux types de pertes. L'une affecte votre rendement en matériaux, et l'autre affecte votre facture énergétique.

Perte de Matière : La Perte de Rendement

C'est le sens le plus courant de « perte au creuset ». Il s'agit de la différence quantifiable entre le poids du métal solide chargé dans le four et le poids du métal liquide soutiré.

Cette perte se produit principalement par deux mécanismes : l'oxydation et l'inclusion dans le laitier.

Aux températures élevées atteintes dans un four à induction, qui peuvent dépasser 2000 °C, la charge métallique réagit avec l'oxygène de l'atmosphère. Cette réaction forme des oxydes métalliques.

Ces oxydes, ainsi que d'autres impuretés provenant de la ferraille, forment une couche de laitier à la surface du bain de métal liquide. Bien que le laitier soit nécessaire pour affiner le métal, la formation excessive de laitier piège du fer métallique utilisable, qui est ensuite retiré et mis au rebut, réduisant directement votre rendement.

Perte d'Énergie : La Perte d'Efficacité

La perte d'énergie ne réduit pas directement votre rendement métallique, mais elle augmente vos coûts d'exploitation. Plus important encore, un processus inefficace prolonge le temps de fusion, donnant au métal plus de temps pour s'oxyder et augmentant ainsi la perte de matière.

Les principaux types de perte d'énergie dans un système à induction comprennent :

- Perte Thermique : Chaleur rayonnant du métal liquide, du revêtement du four et du couvercle.

- Perte de l'Inducteur (Bobine) : Chaleur générée par la résistance électrique de la bobine d'induction elle-même.

- Perte de Transmission : Énergie perdue dans les barres omnibus et les câbles reliant l'alimentation électrique au four.

- Perte de l'Alimentation : Inefficacités au sein des composants du convertisseur et de l'onduleur du boîtier d'alimentation.

Facteurs Clés Entraînant la Perte de Matière

Contrôler la perte de matière signifie gérer les conditions de la fusion. Plusieurs facteurs critiques influencent directement la quantité de métal que vous perdez par oxydation et laitier.

Température Excessive

Les taux d'oxydation augmentent de façon exponentielle avec la température. Bien que vous ayez besoin d'une température suffisamment élevée pour fondre, chaque degré de « surchauffe » au-delà de la température de coulée visée accélère le taux auquel votre métal précieux se transforme en oxyde.

Temps de Fusion Prolongé

Plus votre bain de métal est maintenu à température longtemps, plus il a de temps pour réagir avec l'atmosphère. Une fusion lente et inefficace aura toujours une perte de matière plus élevée qu'une fusion rapide et bien contrôlée.

État du Matériau Chargé

La qualité de votre matière première est essentielle. L'utilisation de ferraille sale, huileuse ou excessivement rouillée introduit des impuretés et des oxydants directement dans la fusion. Cela force la création de plus de laitier pour nettoyer le métal, ce qui piège et élimine à son tour plus de fer.

Densité de Charge Irrégulière

Un four mal chargé avec de grands vides entre les morceaux de ferraille, tel que référencé par une « distribution irrégulière de la charge », est inefficace. Cela ralentit le transfert d'énergie, prolonge le temps de fusion et peut provoquer des problèmes initiaux d'alimentation électrique, qui contribuent tous à des pertes globales plus élevées.

Comprendre les Compromis

L'optimisation d'un four est un exercice d'équilibre. L'amélioration d'une métrique peut parfois affecter négativement une autre si elle n'est pas gérée avec soin.

Température vs. Vitesse

Augmenter l'apport de puissance fait fondre la charge plus rapidement, réduisant le temps de fusion total et le potentiel d'oxydation. Cependant, cette approche agressive peut facilement conduire à un dépassement de température, ce qui gaspille de l'énergie et accélère l'oxydation à la fin du cycle.

Brassage vs. Oxydation

Le champ électromagnétique d'un four à induction brasse intrinsèquement le bain liquide. C'est excellent pour l'uniformité de la température et le mélange des alliages. Cependant, cette même turbulence amène constamment du nouveau métal non oxydé à la surface pour réagir avec l'air.

Coût de la Ferraille vs. Rendement

Utiliser de la ferraille bon marché et de mauvaise qualité peut sembler économique. Cependant, l'augmentation qui en résulte des pertes de matière due à des niveaux d'impuretés élevés peut souvent annuler les économies initiales, conduisant à un coût plus élevé par tonne de métal utilisable.

Comment Minimiser les Pertes au Creuset dans Votre Exploitation

Votre stratégie pour minimiser les pertes dépendra de vos priorités opérationnelles spécifiques.

- Si votre objectif principal est de maximiser le rendement métallique : Privilégiez l'utilisation de matériaux de charge propres, denses et de taille appropriée. Mettez en œuvre un contrôle strict de la température pour éviter la surchauffe.

- Si votre objectif principal est de réduire les coûts énergétiques : Assurez-vous que le revêtement réfractaire de votre four est en excellent état pour minimiser les pertes thermiques et faites fonctionner l'équipement à ses réglages de puissance optimaux pour un cycle de fusion rapide et efficace.

- Si votre objectif principal est l'efficacité opérationnelle globale : Considérez la perte de matière et d'énergie comme interconnectées. Une fusion rapide et bien gérée, alimentée par un système correctement entretenu, réduit intrinsèquement la fenêtre permettant à l'oxydation de se produire, préservant ainsi à la fois l'énergie et le métal.

En fin de compte, maîtriser votre four à induction consiste à obtenir une fusion rapide et efficace sans surchauffe inutile, transformant les pertes potentielles en rendement rentable.

Tableau Récapitulatif :

| Type de Perte | Cause Principale | Impact Clé |

|---|---|---|

| Perte de Matière | Oxydation et Formation de Laitier | Réduit le rendement métallique final |

| Perte d'Énergie | Inerties Thermiques, de Bobine et du Système | Augmente les coûts d'exploitation |

Prêt à optimiser votre processus de fusion et à réduire les pertes ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour l'analyse métallurgique et l'optimisation des processus. Nos solutions vous aident à surveiller les conditions de fusion, à contrôler la température et à améliorer l'efficacité — ayant un impact direct sur vos résultats en maximisant le rendement et en minimisant le gaspillage d'énergie.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire et en fonderie.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté