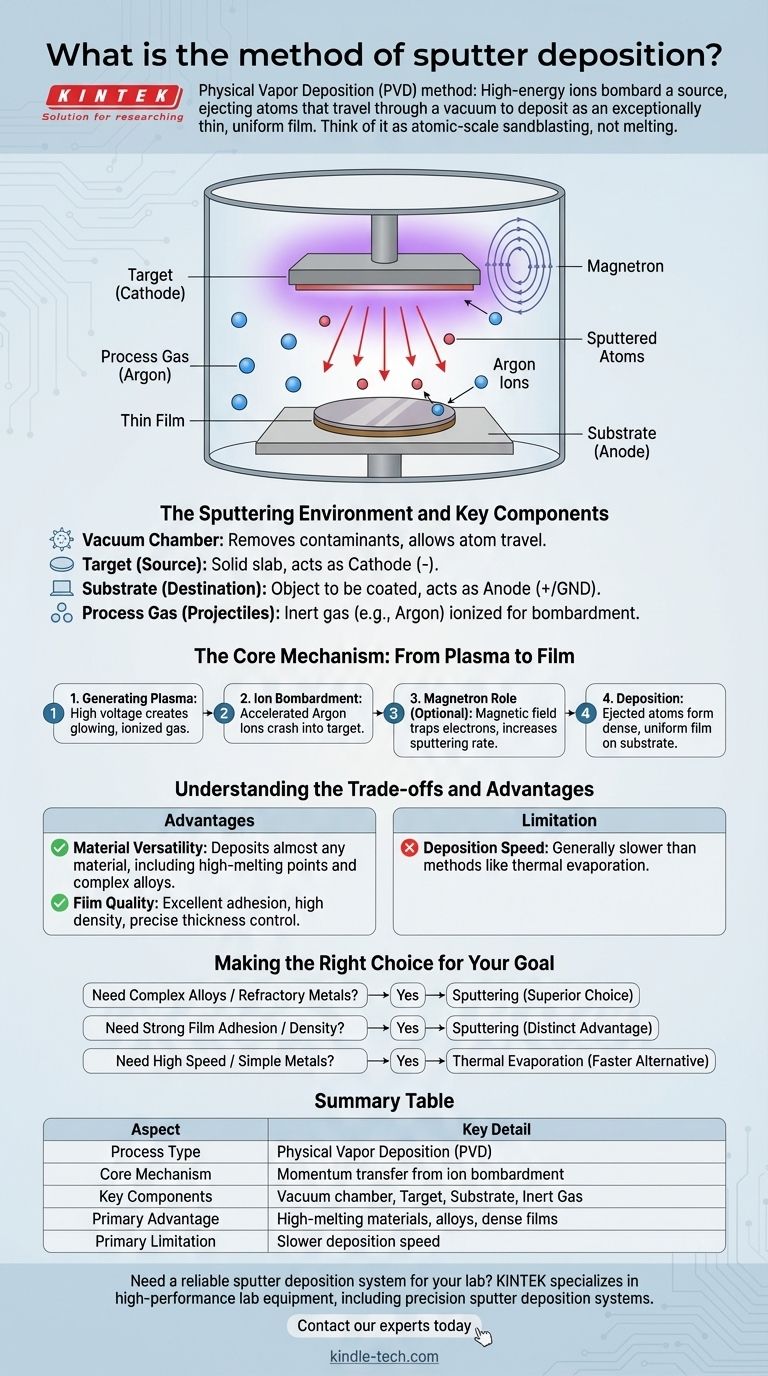

Le dépôt par pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD) où des ions de haute énergie sont utilisés pour bombarder un matériau source, provoquant l'éjection ou la « pulvérisation » de ses atomes. Ces atomes éjectés traversent ensuite le vide et se déposent sur un substrat, formant un film exceptionnellement mince et uniforme. C'est moins un processus de fusion qu'une forme de sablage à l'échelle atomique.

À la base, la pulvérisation cathodique n'est pas une réaction chimique mais un processus de transfert de moment. Elle utilise des ions énergétiques, généralement issus d'un gaz inerte comme l'argon, pour déloger physiquement les atomes du matériau cible et les redéposer, offrant un contrôle précis sur la composition des films minces complexes.

L'environnement de pulvérisation cathodique et les composants clés

Pour comprendre la méthode, vous devez d'abord comprendre l'environnement hautement contrôlé dans lequel elle se déroule. Chaque composant joue un rôle essentiel dans la qualité finale du film mince.

La chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre pouvant être mise sous vide. Un vide poussé est essentiel pour éliminer les contaminants atmosphériques et permettre aux atomes pulvérisés de voyager de la cible au substrat sans entrer en collision avec d'autres molécules de gaz.

La cible (La source)

La cible est une plaque solide du matériau que vous souhaitez déposer. Dans la configuration électrique du système, la cible fonctionne comme la cathode (chargée négativement).

Le substrat (La destination)

Le substrat est l'objet ou la plaquette qui sera revêtu. Il est placé sur un support qui fonctionne comme l'anode (mis à la terre ou chargé positivement).

Le gaz de procédé (Les projectiles)

Un gaz inerte, le plus souvent l'argon, est introduit dans la chambre en petites quantités contrôlées. Ce gaz ne fait pas partie du film final ; son seul but est d'être ionisé et utilisé comme « projectiles » pour bombarder la cible.

Le mécanisme central : du plasma au film

Le processus de pulvérisation cathodique est une séquence d'événements qui transforme une cible solide en un film mince précis.

Étape 1 : Génération du plasma

Une haute tension est appliquée entre la cathode (cible) et l'anode (substrat). Ce puissant champ électrique excite le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma – un gaz ionisé et brillant composé d'ions argon positifs et d'électrons libres.

Étape 2 : Bombardement ionique

Les ions argon chargés positivement dans le plasma sont accélérés par le champ électrique et s'écrasent avec une grande force sur la surface de la cible chargée négativement. Cette collision de haute énergie détache physiquement des atomes du matériau cible.

Étape 3 : Le rôle des magnétrons

Dans les systèmes modernes, une technique appelée pulvérisation cathodique par magnétron est utilisée pour améliorer l'efficacité. Un champ magnétique est appliqué près de la surface de la cible. Ce champ piège les électrons libres du plasma, les forçant à suivre une trajectoire en spirale près de la cible, ce qui augmente considérablement le nombre de collisions qu'ils ont avec les atomes d'argon. Cela crée plus d'ions argon, ce qui entraîne un taux de pulvérisation beaucoup plus élevé.

Étape 4 : Dépôt

Les atomes pulvérisés éjectés de la cible traversent le vide et viennent frapper le substrat. À mesure qu'ils s'accumulent à la surface, ils forment un film dense, mince et très uniforme.

Comprendre les compromis et les avantages

La pulvérisation cathodique est une technique incroyablement puissante, mais ses forces définissent ses applications idéales. Ce n'est pas toujours le bon choix par rapport à d'autres méthodes comme le dépôt chimique en phase vapeur (CVD) ou l'évaporation thermique.

Avantage clé : Polyvalence des matériaux

La principale force de la pulvérisation cathodique est sa capacité à déposer presque n'importe quel matériau. Elle est particulièrement efficace pour les matériaux ayant des points de fusion très élevés (comme le tungstène ou le tantale) et pour les alliages ou composés complexes. Étant donné que la cible est physiquement érodée plutôt que fondue, la composition du film déposé reste identique à celle du matériau source.

Avantage clé : Qualité du film

L'énergie cinétique élevée des atomes pulvérisés donne des films avec une excellente adhérence au substrat et une grande densité. Le processus offre également un contrôle très fin de l'épaisseur du film.

Limitation principale : Vitesse de dépôt

En général, le dépôt par pulvérisation cathodique peut être un processus plus lent par rapport à d'autres méthodes comme l'évaporation thermique. L'efficacité de l'éjection des atomes de la cible, connue sous le nom de « rendement de pulvérisation », dicte la vitesse globale, ce qui peut être un facteur limitant dans la production à grand volume.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des propriétés des matériaux et des performances que vous devez atteindre.

- Si votre objectif principal est de déposer des alliages complexes ou des métaux réfractaires : La pulvérisation cathodique est le choix supérieur car elle préserve la composition du matériau d'origine sans dépendre de l'évaporation à haute température.

- Si votre objectif principal est d'obtenir une forte adhérence et densité du film : L'énergie élevée des particules pulvérisées offre un avantage distinct, créant des films plus durables et plus robustes que les processus à plus faible énergie.

- Si votre objectif principal est de revêtir de grandes surfaces avec des métaux simples à grande vitesse : Un processus tel que l'évaporation thermique pourrait être une alternative plus rentable et plus rapide.

En fin de compte, le dépôt par pulvérisation cathodique offre un niveau de contrôle exceptionnel pour l'ingénierie de films minces haute performance atome par atome.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme central | Transfert de moment par bombardement ionique |

| Composants clés | Chambre à vide, cible (cathode), substrat (anode), gaz inerte (ex : Argon) |

| Avantage principal | Excellent pour les matériaux à point de fusion élevé, les alliages et les films denses et adhérents |

| Limitation principale | Vitesse de dépôt généralement plus lente par rapport à des méthodes comme l'évaporation thermique |

Besoin d'un système de dépôt par pulvérisation cathodique fiable pour votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de dépôt par pulvérisation cathodique conçus pour la précision et la fiabilité. Que vous travailliez avec des alliages complexes, des métaux réfractaires ou que vous ayez besoin de films avec une adhérence supérieure, nos solutions sont adaptées pour répondre aux exigences rigoureuses de la recherche et du développement en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation cathodique peut améliorer vos applications de films minces et atteindre vos objectifs spécifiques en science des matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications