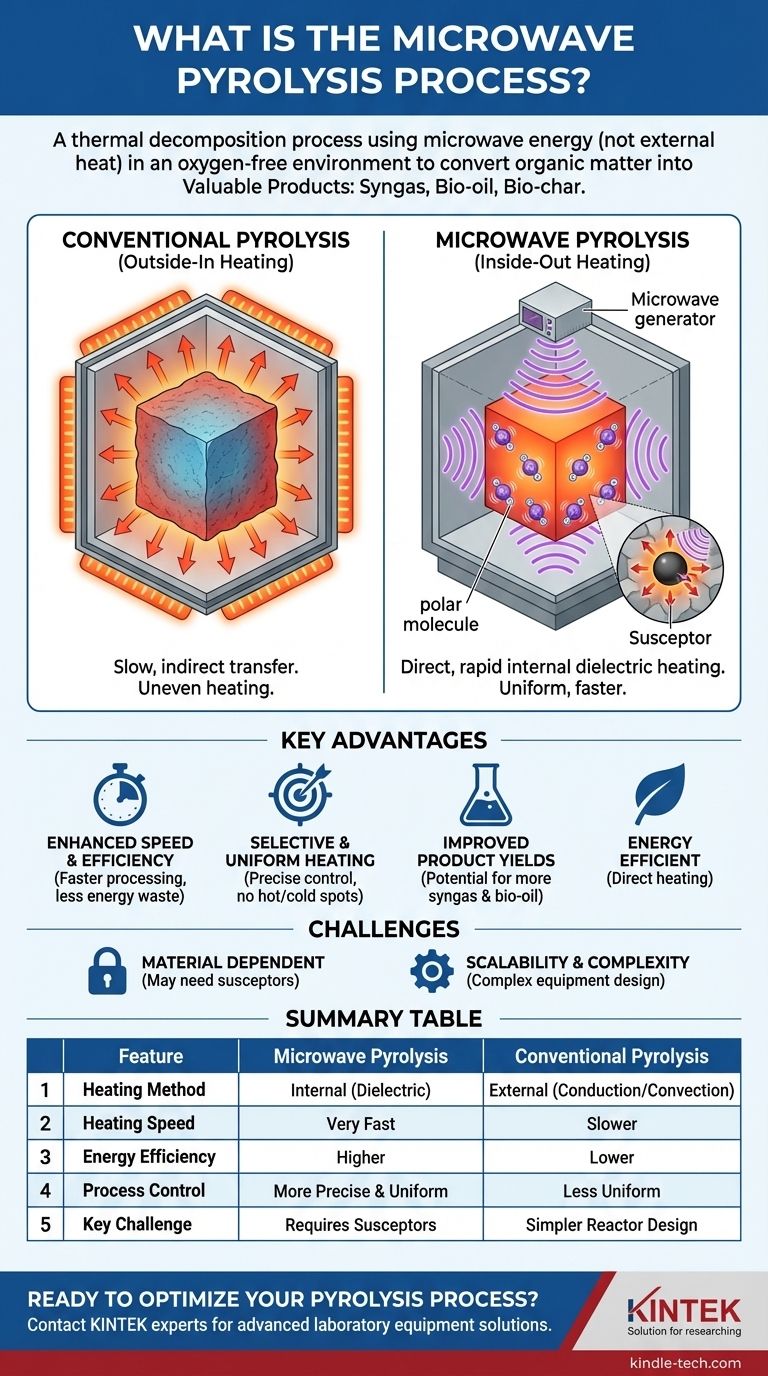

À la base, la pyrolyse par micro-ondes est un processus de décomposition thermique qui utilise l'énergie des micro-ondes, plutôt que le chauffage externe conventionnel, pour décomposer les matériaux dans un environnement exempt d'oxygène. Cette méthode avancée convertit la matière organique, telle que la biomasse, les plastiques ou les pneus, en produits de valeur tels que le gaz de synthèse (gaz de synthèse), le bio-fioul (un carburant liquide) et le biochar (un matériau solide riche en carbone).

La différence fondamentale entre la pyrolyse par micro-ondes et la pyrolyse conventionnelle réside dans la méthode de chauffage. Au lieu de chauffer une chambre de l'extérieur vers l'intérieur, les micro-ondes chauffent directement et rapidement le matériau de l'intérieur vers l'extérieur, ce qui entraîne un traitement plus rapide et potentiellement une efficacité énergétique accrue.

Comment le chauffage par micro-ondes modifie l'équation de la pyrolyse

Pour comprendre la pyrolyse par micro-ondes, il faut d'abord comprendre qu'il ne s'agit pas seulement d'une source d'énergie différente ; c'est un mécanisme de chauffage fondamentalement différent qui modifie toute la dynamique du processus.

Le principe du chauffage diélectrique

La pyrolyse traditionnelle repose sur la conduction et la convection, où des éléments chauffants externes chauffent les parois d'un four, qui transfèrent ensuite lentement cette chaleur au matériau à l'intérieur.

La pyrolyse par micro-ondes utilise le chauffage diélectrique. Les micro-ondes provoquent la vibration et la rotation rapides des molécules polaires à l'intérieur du matériau, générant ainsi des frictions et, par conséquent, de la chaleur, directement à l'intérieur du matériau lui-même.

Le rôle des susceptances micro-ondes

Tous les matériaux n'absorbent pas efficacement l'énergie des micro-ondes. Pour les substances ayant de faibles propriétés diélectriques (comme de nombreux plastiques secs), un suscepteur micro-ondes est nécessaire.

Un suscepteur est un matériau très absorbant les micro-ondes, tel que le charbon actif ou le carbure de silicium, qui est mélangé à la matière première principale. Le suscepteur absorbe l'énergie des micro-ondes, la convertit en énergie thermique intense et transfère cette chaleur directement au matériau environnant.

Du chauffage de l'extérieur vers l'intérieur au chauffage de l'intérieur vers l'extérieur

Ce modèle de chauffage « de l'intérieur vers l'extérieur » est le principal avantage de l'approche par micro-ondes. Il évite le transfert thermique lent des méthodes conventionnelles, créant une augmentation de température plus uniforme et plus rapide dans tout le volume du matériau.

Avantages clés de l'approche par micro-ondes

Le mécanisme de chauffage unique de la pyrolyse par micro-ondes offre plusieurs avantages opérationnels distincts par rapport à son homologue conventionnel.

Vitesse et efficacité accrues

Étant donné que le matériau se chauffe directement, le processus est beaucoup plus rapide. Moins d'énergie est gaspillée à chauffer la cuve du réacteur et l'environnement environnant, ce qui entraîne une efficacité énergétique globale plus élevée.

Chauffage sélectif et uniforme

Les micro-ondes peuvent être ciblées pour chauffer uniquement la matière première (et le suscepteur), et non l'ensemble de la chambre. Cela permet un contrôle de la température très réactif et précis, garantissant que le matériau est chauffé uniformément et évitant les points chauds ou froids qui peuvent nuire à la qualité du produit.

Rendements de produits potentiellement améliorés

Le profil de chauffage rapide et uniforme peut modifier les voies de réaction chimique. Pour de nombreuses matières premières, cela conduit à un rendement plus élevé de produits utiles, en particulier les fractions gazeuses (gaz de synthèse) et liquides (bio-fioul), par rapport aux vitesses de chauffage plus lentes de la pyrolyse conventionnelle.

Comprendre les compromis et les défis

Malgré ses avantages, la pyrolyse par micro-ondes n'est pas une solution universelle. Elle s'accompagne de ses propres défis d'ingénierie et de limitations qui doivent être pris en compte.

Performance dépendante du matériau

Le processus dépend fortement des propriétés diélectriques de la matière première. Les matériaux qui n'absorbent pas bien les micro-ondes ne chaufferont pas efficacement sans l'ajout d'un suscepteur, ce qui ajoute une étape au processus.

La nécessité de suscepteurs

Bien qu'efficace, l'ajout d'un suscepteur peut introduire des complications. Il peut augmenter les coûts opérationnels et, s'il n'est pas séparé après la pyrolyse, peut contaminer le produit biochar final, réduisant potentiellement sa valeur.

Complexité de la mise à l'échelle et de l'équipement

La conception de systèmes de pyrolyse par micro-ondes industriels à grande échelle est complexe. Elle nécessite des générateurs de micro-ondes, des guides d'ondes et des cavités d'applicateur spécialisés pour assurer une distribution uniforme de l'énergie. De plus, comme on le note dans des applications similaires de micro-ondes à haute température, le refroidissement de l'équipement peut devenir un obstacle d'ingénierie important.

Faire le bon choix pour votre application

Le choix entre la pyrolyse conventionnelle et la pyrolyse par micro-ondes dépend entièrement de vos objectifs spécifiques, de votre matière première et de vos priorités opérationnelles.

- Si votre objectif principal est la rapidité de traitement et l'efficacité énergétique : La pyrolyse par micro-ondes est une option convaincante en raison de son mécanisme de chauffage interne direct et rapide.

- Si votre objectif principal est la simplicité et le traitement de diverses matières premières sans additifs : La pyrolyse conventionnelle offre souvent une configuration plus robuste et plus simple, moins sensible aux propriétés des matériaux.

- Si votre objectif principal est de maximiser le rendement de produits liquides ou gazeux de haute qualité : Le contrôle précis et uniforme de la température de la pyrolyse par micro-ondes peut fournir des résultats supérieurs et une distribution de produits plus précieuse.

Comprendre cette différence fondamentale de chauffage est la clé pour sélectionner la bonne technologie afin d'atteindre vos objectifs de valorisation des déchets.

Tableau récapitulatif :

| Caractéristique | Pyrolyse par micro-ondes | Pyrolyse conventionnelle |

|---|---|---|

| Méthode de chauffage | Interne (chauffage diélectrique) | Externe (conduction/convection) |

| Vitesse de chauffage | Très rapide | Plus lente |

| Efficacité énergétique | Plus élevée | Plus faible |

| Contrôle du processus | Plus précis et uniforme | Moins uniforme |

| Défi principal | Nécessite des suscepteurs pour certains matériaux | Conception de réacteur plus simple |

Prêt à optimiser votre processus de pyrolyse ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés pour les processus thermiques de pointe comme la pyrolyse par micro-ondes. Notre expertise peut vous aider à choisir la bonne technologie pour maximiser votre rendement en gaz de synthèse, bio-fioul et biochar à partir de votre matière première spécifique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche sur la valorisation énergétique des déchets ou la production chimique.

Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production