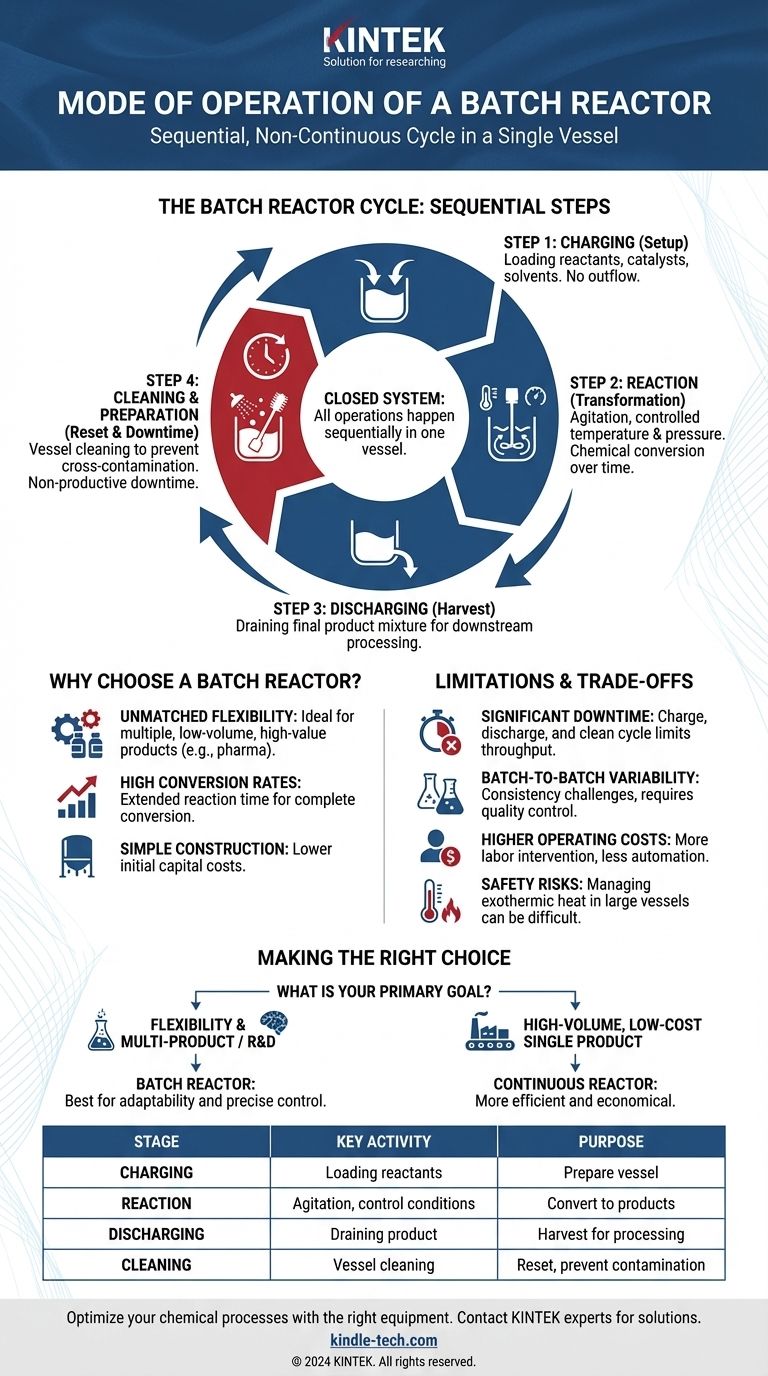

À la base, un réacteur discontinu fonctionne selon un cycle séquentiel et non continu. Les réactifs sont chargés dans une cuve, la réaction chimique est autorisée à se dérouler dans des conditions contrôlées pendant une durée déterminée, puis le mélange de produit final est déchargé. L'ensemble de ce processus se déroule dans un seul équipement avant que le cycle ne recommence.

Un réacteur discontinu est un système fermé où toutes les opérations — chargement, réaction et déchargement — se déroulent séquentiellement dans la même cuve. Sa caractéristique déterminante est sa flexibilité opérationnelle, qui se fait au prix d'un temps d'arrêt non productif entre les lots.

L'anatomie d'un cycle de réacteur discontinu

Comprendre le mode de fonctionnement signifie comprendre ses étapes séquentielles distinctes. Chaque étape sert un objectif spécifique, et le temps consacré aux étapes non réactionnelles est un facteur critique de l'efficacité globale du réacteur.

Étape 1 : Chargement (La préparation)

Le cycle commence par le chargement des réactifs dans la cuve du réacteur. Cela peut également inclure l'ajout de solvants, de catalyseurs ou d'autres agents nécessaires. Pendant cette phase, il n'y a aucun écoulement hors du réacteur.

Étape 2 : Réaction (La transformation)

Une fois chargé, la réaction est initiée. Le contenu est généralement agité à l'aide d'une turbine pour assurer un bon mélange, favorisant une température et une concentration uniformes dans toute la cuve.

De manière cruciale, des conditions telles que la température et la pression sont soigneusement contrôlées à l'aide de doubles enveloppes de chauffage/refroidissement externes ou de serpentins internes. La réaction se poursuit pendant une durée prédéterminée, au cours de laquelle la composition chimique du mélange change continuellement à mesure que les réactifs sont convertis en produits.

Étape 3 : Déchargement (La récolte)

Une fois le temps de réaction souhaité écoulé et la conversion cible atteinte, la réaction est arrêtée. L'intégralité du mélange résultant, y compris les produits, les sous-produits et les matières de départ n'ayant pas réagi, est ensuite drainée ou déchargée du réacteur pour un traitement en aval tel que la séparation et la purification.

Étape 4 : Nettoyage et préparation (La réinitialisation)

Cette dernière étape est souvent la principale contributrice à l'inefficacité d'un réacteur discontinu. La cuve doit être nettoyée et préparée pour le prochain cycle afin d'éviter toute contamination croisée. Ce temps d'arrêt est un temps non productif qui limite le débit global de l'installation.

Pourquoi choisir un réacteur discontinu ?

Malgré le temps d'arrêt, les réacteurs discontinus sont une pierre angulaire de l'industrie chimique pour plusieurs raisons clés.

Flexibilité inégalée

Un seul réacteur discontinu peut être utilisé pour produire de nombreux produits différents. Cela le rend idéal pour la fabrication de produits de faible volume et de grande valeur, tels que les produits pharmaceutiques ou les produits chimiques de spécialité, ou pour les installations qui doivent changer fréquemment de production.

Taux de conversion élevés

Étant donné que les réactifs peuvent être maintenus dans le réacteur pendant une période prolongée, il est possible d'atteindre des taux de conversion très élevés. C'est un avantage significatif pour les réactions qui progressent lentement ou qui doivent être menées à terme.

Construction simple

Par rapport aux systèmes continus, la conception de base d'un réacteur discontinu est mécaniquement simple. Cela se traduit généralement par des coûts d'investissement initiaux inférieurs pour l'équipement lui-même.

Comprendre les compromis : Les limites du fonctionnement discontinu

Le choix d'un réacteur discontinu s'accompagne de compromis opérationnels importants qui doivent être pris en compte.

Temps d'arrêt important

Comme mentionné, le cycle de chargement, de déchargement et de nettoyage représente du temps improductif. Pour les produits chimiques de base à grand volume, cette inefficacité rend le traitement discontinu économiquement non viable par rapport aux alternatives continues.

Variabilité d'un lot à l'autre

Atteindre une cohérence parfaite entre chaque lot peut être un défi. De légères variations dans les volumes de chargement, le temps de réaction ou les profils de température peuvent entraîner de légères différences dans la qualité du produit, ce qui nécessite un contrôle qualité rigoureux.

Coûts d'exploitation plus élevés par unité

La nature intermittente du traitement discontinu nécessite souvent plus d'intervention humaine par unité de produit par rapport à une usine continue hautement automatisée. Cela peut entraîner des coûts d'exploitation globaux plus élevés, en particulier à l'échelle.

Sécurité avec les réactions exothermiques

La gestion de l'élimination de la chaleur peut être difficile dans les grands réacteurs discontinus. Pour les réactions fortement exothermiques, le risque d'un emballement thermique — une augmentation dangereuse et incontrôlée de la température et de la pression — est une sérieuse considération de sécurité qui peut être plus facilement gérée dans les systèmes continus.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser un réacteur discontinu est dictée par les objectifs spécifiques de votre processus chimique.

- Si votre objectif principal est la flexibilité et la production de plusieurs produits dans une seule usine : Le réacteur discontinu est le choix idéal en raison de son adaptabilité.

- Si votre objectif principal est la production à grand volume et à faible coût d'un seul produit : Un réacteur continu, tel qu'un réacteur agité continu (CSTR) ou un réacteur à piston (PFR), sera presque toujours plus efficace et économique.

- Si votre objectif principal est le développement de procédés ou la production de biens de grande valeur et de faible volume : La simplicité opérationnelle et le contrôle précis du temps de réaction du réacteur discontinu le rendent supérieur pour la R&D et la fabrication de produits chimiques de spécialité.

Choisir le bon réacteur consiste à adapter le mode de fonctionnement aux exigences économiques et techniques de votre processus.

Tableau récapitulatif :

| Étape | Activité clé | Objectif |

|---|---|---|

| Chargement | Chargement des réactifs, catalyseurs, solvants | Préparer la cuve pour la réaction. |

| Réaction | Agitation, contrôle de la température/pression | Convertir les réactifs en produits. |

| Déchargement | Vidange du mélange de produit final | Récolter les résultats pour un traitement ultérieur. |

| Nettoyage | Nettoyage et préparation de la cuve | Réinitialiser le système pour le prochain lot, prévenir la contamination. |

Optimisez vos processus chimiques avec l'équipement adéquat. Les réacteurs discontinus sont essentiels pour la production flexible à taux de conversion élevé de produits pharmaceutiques et de produits chimiques de spécialité. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour répondre à vos besoins spécifiques en laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et développement ou votre fabrication à petite échelle.

Guide Visuel

Produits associés

- Mini réacteur autoclave haute pression SS pour usage en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- À quoi servent les autoclaves dans l'industrie chimique ? Réacteurs haute pression pour la synthèse et le durcissement

- Qu'est-ce qu'un réacteur autoclave haute pression haute température ? Débloquez la synthèse chimique extrême

- Comment la température des réacteurs est-elle contrôlée dans des conditions normales ? Maîtriser la stabilité thermique pour une métallurgie efficace

- Qu'est-ce qu'un autoclave haute pression ? Un guide complet sur les réacteurs haute température et haute pression

- La pression affecte-t-elle la fusion et l'ébullition ? Maîtrisez les changements de phase avec le contrôle de la pression