À la base, un four à induction fonctionne en utilisant un champ magnétique puissant et fluctuant pour générer de la chaleur directement à l'intérieur du métal lui-même. Ce processus, connu sous le nom d'induction électromagnétique, permet une fusion rapide, propre et contrôlée sans aucun contact direct avec un élément chauffant ou une flamme.

Le principe central d'un four à induction est la conversion de l'énergie électrique en chaleur à l'intérieur du matériau cible. Contrairement aux fours conventionnels qui chauffent de l'extérieur vers l'intérieur, un four à induction transforme essentiellement la charge métallique en sa propre source de chaleur, ce qui conduit à une efficacité et une précision remarquables.

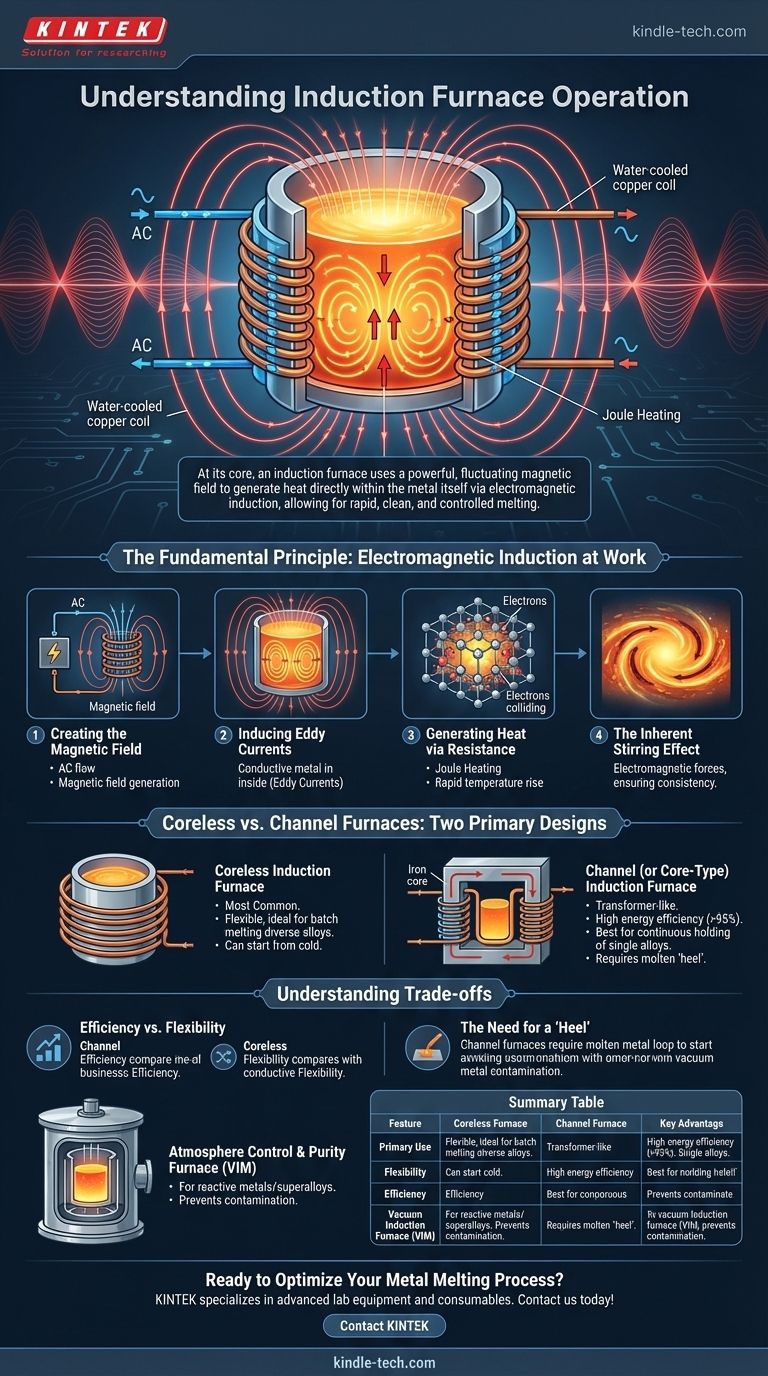

Le principe fondamental : l'induction électromagnétique en action

Pour comprendre le fonctionnement, il est préférable de le décomposer en une séquence d'événements. Chaque étape est une conséquence directe des lois de l'électromagnétisme.

Création du champ magnétique

Un four à induction utilise une alimentation électrique spécialisée pour envoyer un courant alternatif (CA) à haute fréquence à travers une grande bobine de cuivre refroidie à l'eau. Cette bobine s'enroule autour d'un creuset ou d'un récipient contenant le métal à faire fondre. Le flux de CA à travers cette bobine génère un champ magnétique puissant et rapidement changeant dans l'espace à l'intérieur de la bobine.

Induction de courants de Foucault

Ce champ magnétique fluctuant pénètre le métal électriquement conducteur à l'intérieur du creuset. Selon la loi de Faraday sur l'induction, le champ magnétique changeant induit des courants électriques circulaires à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Génération de chaleur par résistance

Le métal lui-même a une résistance naturelle au flux de ces courants de Foucault induits. Lorsque les courants de Foucault tourbillonnent à travers le métal, ils surmontent cette résistance et génèrent une chaleur immense par un processus appelé chauffage Joule. Cette chaleur augmente rapidement la température du métal jusqu'à son point de fusion.

L'effet d'agitation inhérent

Un avantage secondaire de ce processus est une action d'agitation naturelle. Les forces créées par le puissant champ magnétique et les courants de Foucault provoquent le mouvement et la circulation du métal en fusion, assurant une température constante et un mélange homogène lors de la fabrication d'alliages.

Fours sans noyau vs. fours à canal : deux conceptions principales

Bien que le principe reste le même, les fours à induction sont généralement construits dans l'une des deux configurations principales, chacune adaptée à des applications différentes.

Le four à induction sans noyau

C'est la conception la plus courante. Dans un four sans noyau, la bobine entoure directement un creuset revêtu de réfractaire qui contient le matériau de charge. Il n'y a pas de noyau de fer reliant les deux.

Cette conception est très flexible, ce qui la rend idéale pour faire fondre une large gamme de métaux et d'alliages par lots. Elle peut être démarrée à froid et complètement vidée après chaque fusion.

Le four à induction à canal (ou à noyau)

Cette conception fonctionne un peu comme un transformateur. Il possède un noyau de fer avec une bobine primaire, mais la "bobine" secondaire est une boucle fermée de métal en fusion contenue dans un canal au fond du four.

La chaleur générée dans cette boucle de métal en fusion circule dans le bain principal du four. Cette conception est extrêmement économe en énergie, mais elle est mieux utilisée pour maintenir de grands volumes d'un seul type de métal en fusion pendant de longues périodes, car elle doit maintenir un "talon" de métal en fusion pour fonctionner.

Comprendre les compromis

Le choix et l'utilisation d'un four à induction impliquent d'équilibrer les principales caractéristiques de performance.

Efficacité vs. Flexibilité

Les fours à canal affichent la plus grande efficacité électrique (souvent plus de 95 %) mais sont inflexibles. Ils sont mieux adaptés aux opérations continues à alliage unique, comme les fours de maintien dans les grandes fonderies.

Les fours sans noyau sont moins efficaces électriquement mais offrent une flexibilité inégalée. Leur capacité à démarrer à froid et à faire fondre différents matériaux en fait la norme pour les fonderies qui produisent une variété d'alliages.

La nécessité d'un "talon"

Une différence opérationnelle majeure est qu'un four à canal ne peut pas être démarré à froid. Il nécessite une boucle continue, ou "talon", de métal en fusion pour compléter le circuit secondaire. Le vider complètement signifie qu'il ne peut pas être redémarré sans un processus de préchauffage complexe et difficile.

Contrôle de l'atmosphère et pureté

Pour la fusion de métaux hautement réactifs comme le titane ou pour la production de superalliages ultra-purs, le processus d'induction peut être enfermé sous vide. Un four à induction sous vide (VIM) empêche le métal en fusion de réagir avec l'oxygène et l'azote, ce qui introduirait autrement des impuretés et compromettrait les propriétés du matériau.

Faire le bon choix pour votre application

Le choix du type de four correct est essentiel pour atteindre vos objectifs opérationnels et métallurgiques.

- Si votre objectif principal est la fusion par lots d'alliages divers : Un four à induction sans noyau offre la flexibilité nécessaire pour passer d'un matériau à l'autre et démarrer à partir d'une charge froide.

- Si votre objectif principal est de maintenir de grands volumes d'un seul métal en fusion en continu : Un four à induction à canal offre la plus grande efficacité énergétique et constitue la solution la plus rentable pour cette tâche.

- Si votre objectif principal est de produire des alliages réactifs de haute pureté : Un four à induction sous vide est non négociable pour éviter la contamination et garantir que le matériau final répond à des spécifications strictes.

En comprenant ces principes fondamentaux, vous pouvez tirer parti de la technologie d'induction pour un traitement des métaux hautement contrôlé, propre et efficace.

Tableau récapitulatif :

| Caractéristique | Four sans noyau | Four à canal | Four à induction sous vide (VIM) |

|---|---|---|---|

| Utilisation principale | Fusion par lots d'alliages divers | Maintien de grands volumes d'un seul métal | Fusion d'alliages réactifs et de haute pureté |

| Flexibilité | Élevée (peut démarrer à froid, changer d'alliages) | Faible (nécessite un 'talon' de métal en fusion) | Élevée (dans un environnement sous vide) |

| Efficacité | Bonne | Excellente (>95%) | Bonne |

| Avantage clé | Polyvalence pour les fonderies | Efficacité énergétique pour un fonctionnement continu | Prévient la contamination pour les métaux ultra-purs |

Prêt à optimiser votre processus de fusion des métaux ?

Comprendre les principes de fonctionnement des fours à induction est la première étape vers une efficacité et une qualité de métal supérieures dans votre laboratoire ou votre fonderie. Le bon équipement est crucial pour votre application spécifique, que vous ayez besoin de la flexibilité d'un four sans noyau, de l'efficacité de maintien d'un four à canal ou du contrôle de pureté d'un système sous vide.

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, répondant aux besoins précis des laboratoires et des centres de recherche. Notre expertise peut vous aider à sélectionner la solution de fusion par induction parfaite pour améliorer votre productivité, réduire les coûts et garantir des résultats constants et de haute qualité.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins et découvrir comment nos solutions peuvent alimenter votre innovation.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment appelle-t-on également le chauffage par induction ? L'explication scientifique du chauffage par courants de Foucault

- Comment fonctionne un four à induction ? Maîtrisez la science de la fusion des métaux efficace et propre

- À quelle température l'acier se liquéfie-t-il ? Comprendre la plage de fusion pour vos applications

- Comment un four à induction avec un noyau en acier génère-t-il de la chaleur pour faire fondre les alliages de cuivre ? Efficacité et principes

- Quel est le processus du four à induction ? Obtenez une fusion de métal rapide et propre

- Quel est le rôle d'un four à induction à haute fréquence dans la préparation des alliages d'acier inoxydable super duplex ?

- Pourquoi le chauffage par induction est-il utilisé ? Débloquez une chaleur rapide, précise et propre pour votre processus

- Quels sont les facteurs affectant le choix de la fréquence en chauffage par induction ? Optimisez votre processus de traitement thermique