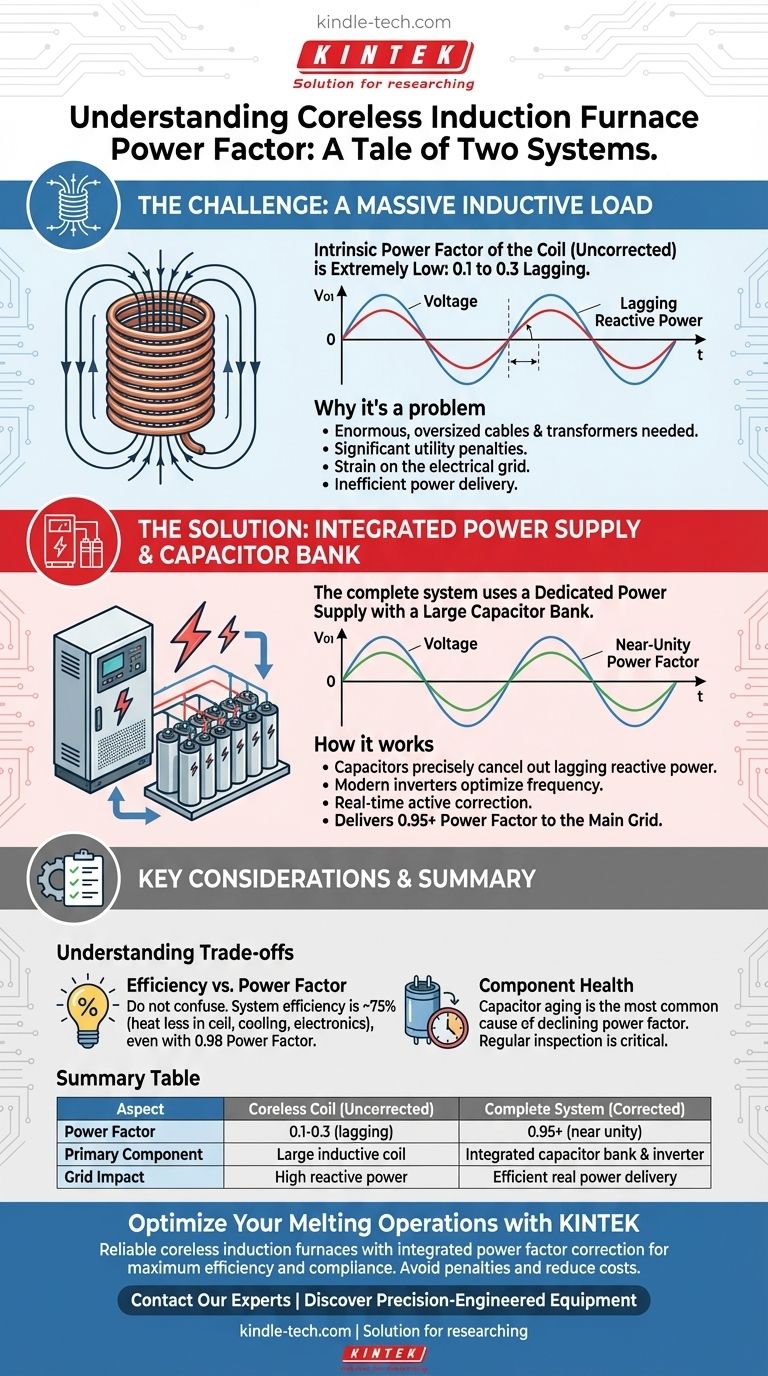

Le facteur de puissance intrinsèque de la bobine d'un four à induction sans noyau est extrêmement faible, généralement dans la plage de 0,1 à 0,3 en retard. Ceci est le résultat direct de sa conception en tant qu'inducteur à noyau d'air de grande taille. Cependant, un système de four complet comprend une alimentation électrique dédiée avec un grand banc de condensateurs spécialement conçu pour corriger cela, fournissant un facteur de puissance final de 0,95 ou plus au réseau électrique principal.

Un four à induction sans noyau est une histoire de deux systèmes. Alors que la bobine du four elle-même est une charge fortement inductive avec un très mauvais facteur de puissance, l'unité d'alimentation complète utilise des bancs de condensateurs pour corriger activement cela, présentant un facteur de puissance beaucoup plus sain, proche de l'unité, au réseau électrique.

Le défi électrique principal : une charge inductive massive

Pour comprendre le facteur de puissance du four, nous devons d'abord examiner son composant fondamental : la bobine. C'est la source du défi électrique que le reste du système est conçu pour résoudre.

Le rôle de la bobine d'induction

Un four à induction sans noyau fonctionne en faisant passer un courant alternatif puissant à travers une grande bobine de cuivre hélicoïdale. Cela crée un champ magnétique puissant et changeant qui induit d'immenses courants électriques directement dans la charge métallique, générant de la chaleur.

D'un point de vue électrique, cette grande bobine est un inducteur massif. Les charges inductives résistent intrinsèquement aux changements de courant, provoquant un décalage du signal du courant par rapport au signal de tension.

Définition du facteur de puissance

Le facteur de puissance est la mesure de l'efficacité avec laquelle la puissance entrante est convertie en travail utile. Un facteur de puissance parfait de 1,0 signifie que la tension et le courant sont parfaitement synchronisés.

Un facteur de puissance faible ou en retard signifie qu'une partie importante du courant circule dans le système sans effectuer de travail utile. Cette « puissance réactive » charge toujours les fils et les transformateurs, mais ne contribue pas à la fusion du métal.

La conséquence d'un mauvais facteur de puissance

Un facteur de puissance non corrigé de 0,1 à 0,3 serait désastreux pour toute installation industrielle. Il nécessiterait des câbles et des transformateurs surdimensionnés et énormes pour gérer le courant excessif.

De plus, les compagnies d'électricité imposent souvent des pénalités financières importantes aux installations ayant un mauvais facteur de puissance car cela exerce une pression sur l'ensemble du réseau électrique.

La solution : l'alimentation électrique intégrée

Aucun four à induction sans noyau ne fonctionne en connectant sa bobine directement au réseau. Il repose sur une unité d'alimentation sophistiquée qui convertit et conditionne l'énergie tout en corrigeant ses défauts fondamentaux.

La fonction du banc de condensateurs

L'outil principal de correction de l'alimentation est un grand banc de condensateurs. Les condensateurs sont l'opposé électrique des inducteurs ; ils créent un facteur de puissance en avance où le courant devance la tension.

En dimensionnant et en commutant précisément ces condensateurs en parallèle avec la bobine du four, l'alimentation annule la puissance réactive en retard de la bobine. Cela ramène le facteur de puissance global du système à l'alignement, approchant un 1,0 quasi parfait.

Technologie d'onduleur moderne

Les alimentations de fours modernes utilisent des onduleurs pour convertir la fréquence standard du réseau triphasé (50/60 Hz) à la fréquence optimale nécessaire à la fusion (de 50 Hz à 10 kHz).

Ces systèmes à semi-conducteurs surveillent en continu la charge et ajustent la correction du facteur de puissance en temps réel. Cela garantit qu'un facteur de puissance élevé est maintenu même lorsque le four passe par différents niveaux de puissance, du démarrage initial à la fusion à pleine puissance et au maintien.

Le système dans son ensemble

À toutes fins pratiques, le « facteur de puissance du four » est le facteur de puissance mesuré au point de connexion principal à votre installation. Le facteur de puissance interne non corrigé de la bobine est un problème d'ingénierie que le fabricant a déjà résolu avec l'alimentation intégrée.

Comprendre les compromis et les réalités

Bien que les systèmes modernes soient très efficaces, il est crucial de distinguer les concepts connexes et d'être conscient des problèmes potentiels.

Efficacité par rapport au facteur de puissance

Ne confondez pas le facteur de puissance avec l'efficacité énergétique. Les références indiquent qu'un four sans noyau a une efficacité énergétique d'environ 75 %.

Cela signifie que pour chaque 100 kW de puissance réelle consommée, environ 75 kW deviennent de la chaleur dans le métal, tandis que 25 kW sont perdus en chaleur résiduelle dans la bobine, les systèmes de refroidissement et l'électronique de puissance. Un système peut avoir un facteur de puissance quasi parfait (0,98) mais toujours une efficacité de 75 %.

Fonctionnement à charge partielle

Bien que les systèmes modernes s'efforcent de maintenir un facteur de puissance élevé sur toute la plage de fonctionnement, il est souvent optimisé pour un fonctionnement à pleine puissance. À très faible puissance (par exemple, pour maintenir une fusion pendant la nuit), le facteur de puissance peut être légèrement inférieur à celui de la production maximale.

Santé et vieillissement des composants

Le banc de condensateurs est un composant critique. À mesure que les condensateurs vieillissent, ils peuvent tomber en panne, réduisant la capacité du système à corriger le facteur de puissance. Un déclin progressif du facteur de puissance global de votre usine peut être un indicateur précoce que le banc de condensateurs du four nécessite une inspection et une maintenance.

Considérations clés pour votre exploitation

Votre approche de ce sujet dépend de votre rôle et de vos responsabilités principales.

- Si votre objectif principal est la conception du système électrique : Concentrez-vous sur les spécifications de l'unité d'alimentation complète, en vous assurant qu'elle peut fournir un facteur de puissance corrigé de 0,95 ou mieux au réseau dans vos charges de fonctionnement typiques.

- Si votre objectif principal est le coût opérationnel : Comprenez que bien que le facteur de puissance soit crucial pour éviter les pénalités des services publics, l'efficacité énergétique globale du four (environ 75 %) est ce qui détermine principalement votre coût de fusion par tonne.

- Si votre objectif principal est la maintenance et la fiabilité : Inspectez régulièrement l'état du banc de condensateurs, car sa dégradation est la cause la plus fréquente d'un facteur de puissance système en baisse et peut entraîner des défauts opérationnels.

En fin de compte, la gestion d'un four à induction sans noyau consiste à le comprendre comme un système électrique complet, où les propriétés indésirables de la bobine sont activement gérées par l'intelligence de l'alimentation électrique.

Tableau récapitulatif :

| Aspect | Bobine de four sans noyau (non corrigée) | Système de four complet (corrigé) |

|---|---|---|

| Facteur de puissance | 0,1 - 0,3 (en retard) | 0,95+ (proche de l'unité) |

| Composant principal | Grande bobine inductive | Banc de condensateurs intégré et onduleur |

| Impact sur le réseau | Forte puissance réactive, pénalités potentielles | Fourniture d'énergie réelle efficace |

| Considération clé | Défi de conception interne | Géré par l'unité d'alimentation |

Optimisez vos opérations de fusion avec les solutions de fours à induction avancées de KINTEK.

KINTCEL est spécialisée dans les équipements de laboratoire et les consommables, fournissant des fours à induction sans noyau fiables avec correction intégrée du facteur de puissance pour garantir une efficacité et une conformité maximales. Nos systèmes fournissent un facteur de puissance proche de l'unité (0,95+) au réseau, vous aidant à éviter les pénalités des services publics et à réduire les coûts opérationnels.

Prêt à améliorer l'efficacité de fusion de votre laboratoire ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire avec des équipements conçus avec précision.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté