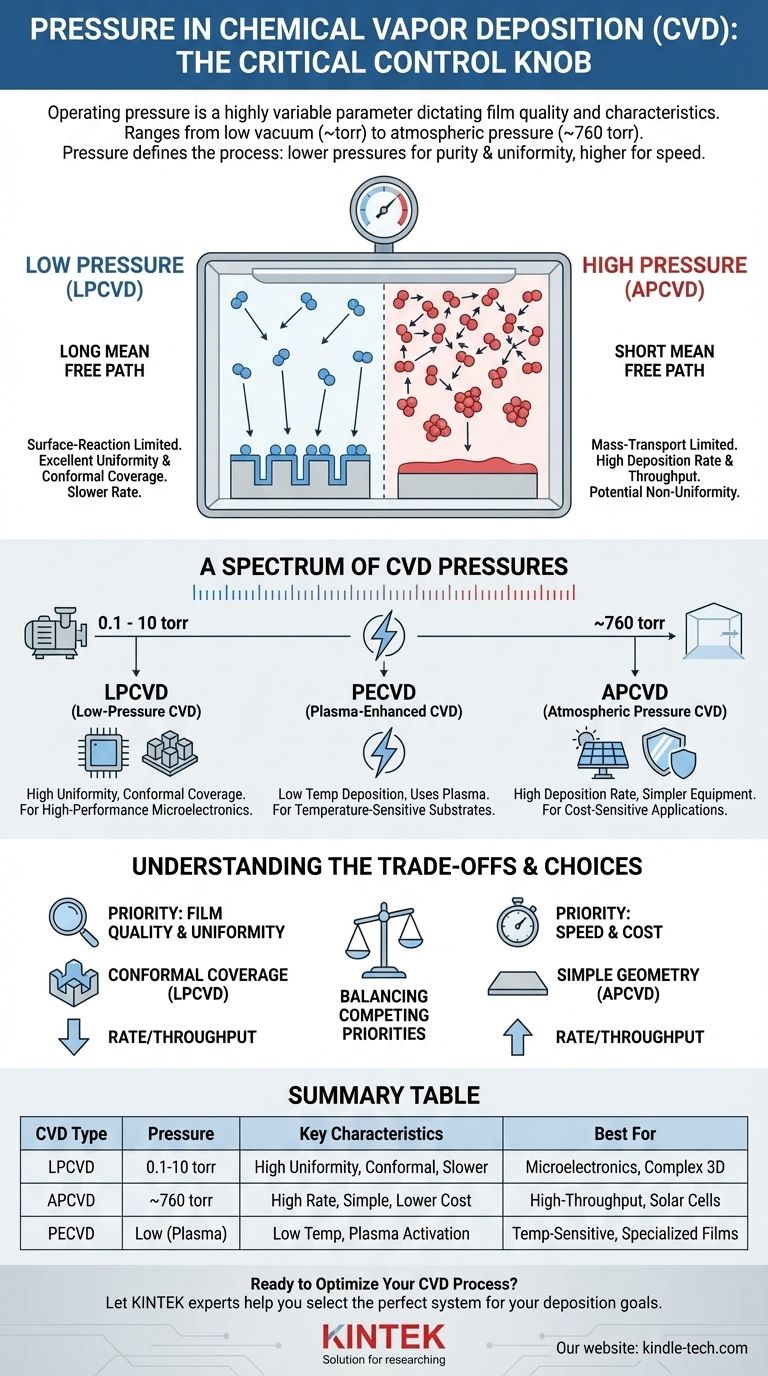

Dans le dépôt chimique en phase vapeur (CVD), la pression de fonctionnement est un paramètre critique et très variable qui influence directement la qualité et les caractéristiques du film déposé. Le processus fonctionne généralement dans une large gamme, allant d'un vide faible de quelques torrs (une unité de pression) à des pressions égales ou même supérieures à la pression atmosphérique standard (760 torrs).

Le choix de la pression dans un système CVD n'est pas arbitraire ; il définit fondamentalement le processus lui-même. Des pressions plus basses favorisent des films uniformes et de haute pureté en contrôlant les interactions moléculaires, tandis que des pressions plus élevées sont utilisées pour atteindre des taux de dépôt plus rapides, souvent au détriment de cette uniformité.

Le rôle de la pression dans le processus CVD

Pour comprendre le CVD, vous devez considérer la pression comme un bouton de contrôle principal pour l'ensemble du système. Elle dicte l'environnement à l'intérieur de la chambre de réaction et, par conséquent, le résultat du dépôt.

Contrôle du comportement des molécules de gaz

La pression à l'intérieur de la chambre détermine la densité des molécules de gaz précurseur. Cela dicte, à son tour, le libre parcours moyen – la distance moyenne qu'une molécule parcourt avant d'entrer en collision avec une autre.

À basse pression, le libre parcours moyen est long. Les molécules sont plus susceptibles de voyager sans entrave de l'entrée de gaz à la surface du substrat, ce qui entraîne des réactions très contrôlées et pilotées par la surface.

À haute pression, le libre parcours moyen est très court. Les molécules entrent fréquemment en collision les unes avec les autres en phase gazeuse, bien avant d'atteindre le substrat.

Impact sur le mécanisme de dépôt

Cette différence de comportement moléculaire affecte directement la façon dont le film se développe.

Les processus à basse pression sont souvent limités par la réaction de surface. Le taux de dépôt est régi par la vitesse de réaction chimique sur le substrat lui-même, ce qui conduit à une excellente uniformité du film et à la capacité de revêtir des formes complexes.

Les processus à haute pression ont tendance à être limités par le transfert de masse. Le taux est régi par la vitesse à laquelle les gaz réactifs peuvent diffuser à travers la couche limite dense de gaz au-dessus du substrat. C'est plus rapide mais peut entraîner des films non uniformes.

Un spectre de pressions CVD

La large gamme de pressions mentionnée n'est pas arbitraire ; elle donne naissance à des catégories distinctes de CVD, chacune optimisée pour des applications différentes.

CVD à basse pression (LPCVD)

Fonctionnant à des pressions typiquement comprises entre 0,1 et 10 torrs, le LPCVD repose sur un système de vide. Le long libre parcours moyen garantit que les gaz précurseurs peuvent recouvrir uniformément toutes les surfaces à l'intérieur de la chambre.

Il en résulte des films d'une uniformité et d'une conformité exceptionnelles (la capacité à recouvrir des structures 3D complexes), ce qui le rend essentiel pour la fabrication de microélectronique haute performance.

CVD à pression atmosphérique (APCVD)

Comme son nom l'indique, l'APCVD fonctionne à ou près de la pression atmosphérique standard (~760 torrs). C'est son principal avantage, car il élimine le besoin de chambres à vide et de pompes coûteuses et complexes.

Les systèmes APCVD offrent des taux de dépôt très élevés et un débit élevé, ce qui les rend idéaux pour des applications telles que le dépôt de revêtements protecteurs épais ou de films de dioxyde de silicium dans la fabrication de cellules solaires où le coût et la vitesse sont primordiaux.

CVD assisté par plasma (PECVD)

Bien qu'il s'agisse techniquement d'une source d'énergie différente, le PECVD mérite d'être noté car il fonctionne souvent dans le même régime de basse pression que le LPCVD. Un plasma est utilisé pour énergiser les gaz précurseurs, permettant le dépôt à des températures beaucoup plus basses.

Comprendre les compromis

Choisir un régime de pression est une question d'équilibre entre des priorités concurrentes. Il n'y a pas de "meilleure" pression unique ; il n'y a que la meilleure pression pour un objectif spécifique.

Taux de dépôt vs. qualité du film

C'est le compromis fondamental. La haute pression (APCVD) offre des taux de dépôt élevés mais risque une uniformité plus faible et une formation potentielle de particules en phase gazeuse. La basse pression (LPCVD) produit des films uniformes supérieurs mais à un rythme beaucoup plus lent.

Complexité et coût de l'équipement

Un réacteur APCVD est relativement simple. Un système LPCVD, cependant, nécessite une chambre à vide robuste, des pompes coûteuses et des systèmes de contrôle de pression sophistiqués, ce qui augmente considérablement son coût et sa complexité. C'est pourquoi le système de vide est un composant essentiel de nombreuses configurations CVD.

Couverture conforme

Si vous avez besoin de recouvrir une surface complexe et non plane avec un film uniforme, la basse pression est non négociable. Le long libre parcours moyen du LPCVD permet aux gaz précurseurs de pénétrer profondément dans les tranchées et autour des coins, un exploit presque impossible avec le court libre parcours moyen de l'APCVD.

Choisir la bonne pression pour votre application

Votre choix de pression de fonctionnement doit être directement aligné avec votre objectif final pour le matériau produit.

- Si votre objectif principal est une pureté et une uniformité de film élevées : Utilisez le CVD à basse pression (LPCVD) pour son contrôle supérieur sur les réactions limitées par la surface.

- Si votre objectif principal est un débit élevé et un coût inférieur : Utilisez le CVD à pression atmosphérique (APCVD) pour ses taux de dépôt rapides et ses exigences d'équipement plus simples.

- Si votre objectif principal est le revêtement de surfaces complexes et non planes : Choisissez le LPCVD, car le long libre parcours moyen est le seul moyen d'assurer une excellente couverture conforme.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Envisagez le CVD assisté par plasma (PECVD), qui utilise de basses pressions mais aussi un plasma pour réduire les températures de processus requises.

En fin de compte, le contrôle de la pression est l'outil principal pour adapter le processus CVD afin d'atteindre vos propriétés matérielles spécifiques et vos objectifs économiques.

Tableau récapitulatif :

| Type de CVD | Plage de pression typique | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| LPCVD | 0,1 - 10 torrs | Haute uniformité, excellente couverture conforme, taux plus lent | Films de haute pureté, microélectronique, structures 3D complexes |

| APCVD | ~760 torrs (atmosphérique) | Taux de dépôt élevé, équipement plus simple, coût inférieur | Revêtements à haut débit, cellules solaires, applications sensibles aux coûts |

| PECVD | Basse pression (similaire au LPCVD) | Dépôt à basse température, utilise l'activation plasma | Substrats sensibles à la température, films spécialisés |

Prêt à optimiser votre processus CVD ?

La bonne pression est essentielle pour atteindre vos propriétés de film spécifiques, que vous privilégiez l'uniformité ultime ou le débit maximal. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire précis – des systèmes de vide LPCVD robustes aux réacteurs APCVD à haut débit – dont votre laboratoire a besoin pour réussir.

Laissez nos experts vous aider à sélectionner le système parfait pour atteindre vos objectifs de dépôt. Contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses