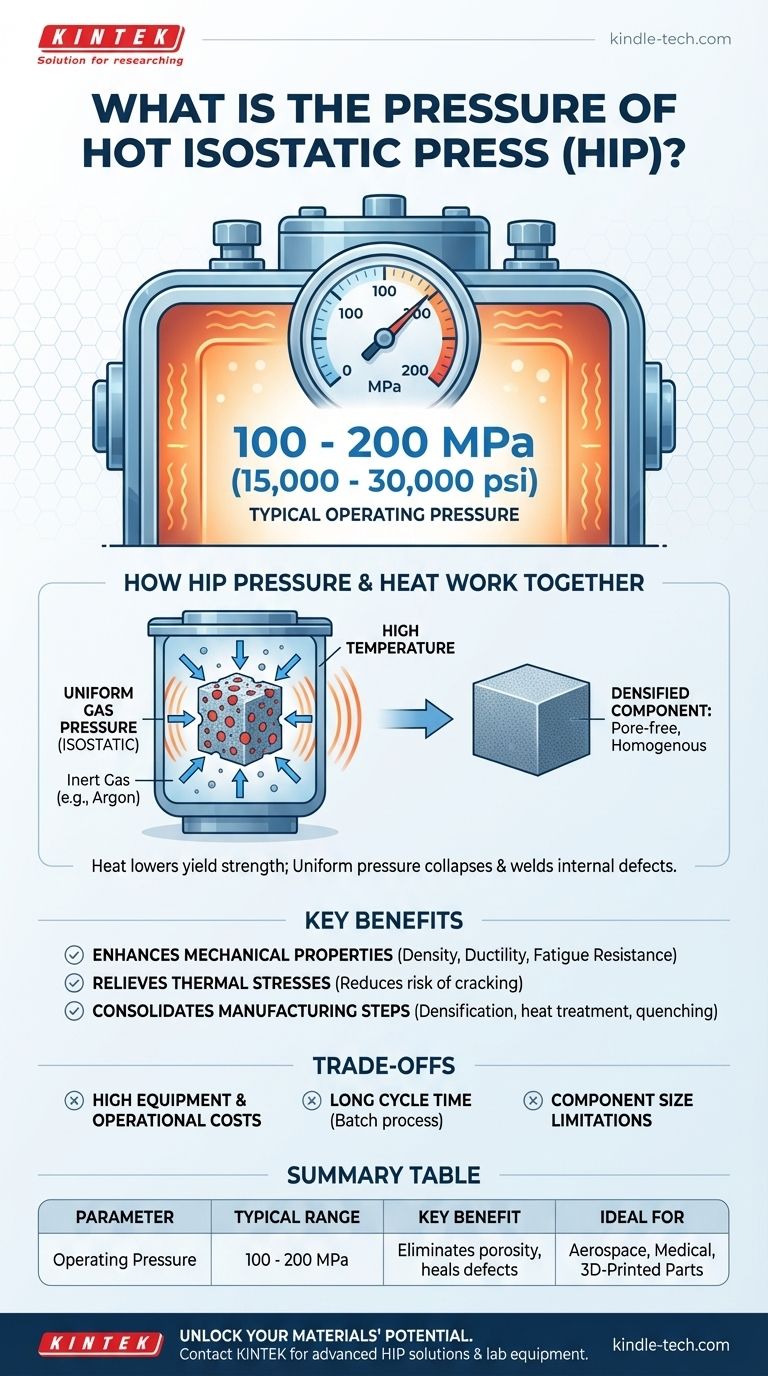

Le pressage isostatique à chaud fonctionne généralement à des pressions allant de 100 à 200 MPa (environ 15 000 à 30 000 psi), bien que la valeur exacte dépende du matériau et du résultat souhaité. Cette immense pression est appliquée uniformément en conjonction avec des températures élevées pour densifier les matériaux et réparer les défauts internes.

L'objectif principal de la pression dans le pressage isostatique à chaud (HIP) n'est pas seulement de compacter une pièce, mais de créer une force si uniforme et puissante qu'elle ferme physiquement les vides internes et fusionne les matériaux au niveau microscopique, ce qui donne un composant entièrement dense et très performant.

Comment la pression et la chaleur agissent ensemble dans le HIP

Le pressage isostatique à chaud est un processus de fabrication sophistiqué qui soumet les composants à la fois à une température élevée et à une pression de gaz élevée et uniforme dans un récipient spécialisé. Cette combinaison permet d'obtenir des résultats que ni la chaleur ni la pression ne pourraient accomplir seules.

Le principe de la pression uniforme ("isostatique")

Le terme isostatique est essentiel. Il signifie que la pression est appliquée également dans toutes les directions.

Ceci est réalisé en utilisant un gaz inerte, généralement l'argon, comme milieu de pression. Cela garantit que même les composants aux géométries complexes sont comprimés uniformément, sans la distorsion qui pourrait se produire dans une presse mécanique conventionnelle.

Le rôle critique de la température

Bien que la pression soit élevée, c'est l'ajout de chaleur qui rend le processus si efficace.

La température élevée abaisse la limite d'élasticité du matériau, le rendant plus malléable. Cela permet à la pression du gaz de fermer et de souder efficacement les pores internes, les vides ou les microfissures dans le matériau.

L'objectif : une microstructure parfaite et uniforme

La combinaison d'une pression uniforme et d'une température élevée élimine la porosité des processus comme le moulage ou l'impression 3D.

Elle corrige également les problèmes tels que la mauvaise adhérence des couches dans les pièces fabriquées de manière additive, créant une structure interne homogène et uniforme qui améliore considérablement l'intégrité de la pièce.

Les principaux avantages du processus HIP

L'application de cette pression et de cette température contrôlées entraîne des améliorations significatives et mesurables des propriétés finales d'un matériau.

Amélioration des propriétés mécaniques

En éliminant les défauts internes, le HIP améliore considérablement la densité, la ductilité et la résistance à la fatigue des pièces. Ceci est essentiel pour les composants qui seront soumis à des contraintes élevées ou à des charges cycliques.

Soulagement des contraintes thermiques

Le processus est très efficace pour soulager les contraintes internes qui s'accumulent dans les pièces pendant le moulage, le frittage ou la fabrication additive. Cela réduit le risque de fissuration ou de défaillance future.

Consolidation des étapes de fabrication

Les systèmes HIP modernes peuvent intégrer plusieurs processus dans un seul cycle. Une pièce peut subir une densification, un traitement thermique, une trempe et un vieillissement dans la même machine, ce qui réduit considérablement le temps de production global et la manipulation.

Comprendre les compromis

Bien que puissant, le HIP est un processus spécialisé avec des considérations spécifiques. Ce n'est pas la bonne solution pour toutes les applications.

Coûts d'équipement et d'exploitation

Les machines nécessaires pour contenir en toute sécurité des pressions et des températures extrêmes sont complexes et coûteuses. L'utilisation de gaz argon de haute pureté et une consommation d'énergie importante augmentent également les coûts d'exploitation.

Temps de cycle du processus

Un cycle HIP typique peut prendre plusieurs heures. Cela inclut le temps nécessaire pour chauffer le récipient, maintenir la température et la pression, et refroidir. Il s'agit d'un processus par lots, ce qui le rend moins adapté à une production à grand volume et à faible coût.

Limitations de taille des composants

Les pièces doivent s'insérer dans le récipient sous pression HIP. Bien que les systèmes modernes puissent être assez grands — avec des diamètres allant jusqu'à 80 pouces (2000 mm) — cela impose toujours une contrainte physique sur la taille des composants qui peuvent être traités.

Faire le bon choix pour votre objectif

La décision d'utiliser le HIP dépend entièrement des exigences de performance de votre composant final.

- Si votre objectif principal est une fiabilité maximale et une durée de vie en fatigue : le HIP est le processus définitif pour réparer les défauts dans les composants critiques utilisés dans l'aérospatiale, le médical ou les applications énergétiques.

- Si votre objectif principal est d'améliorer les pièces métalliques imprimées en 3D : le HIP est une étape de post-traitement essentielle pour atteindre la densité et la résistance d'un matériau traditionnellement forgé.

- Si votre objectif principal est l'efficacité de la fabrication : le HIP peut offrir un avantage significatif en combinant plusieurs étapes de traitement thermique et de soulagement des contraintes en un seul cycle contrôlé.

En fin de compte, le pressage isostatique à chaud est un outil de finition puissant pour atteindre des propriétés et des niveaux de performance des matériaux qui sont tout simplement inaccessibles par d'autres moyens.

Tableau récapitulatif :

| Paramètre | Plage typique |

|---|---|

| Pression de fonctionnement | 100 - 200 MPa (15 000 - 30 000 psi) |

| Avantage clé | Élimine la porosité, répare les défauts, améliore la durée de vie en fatigue |

| Idéal pour | Aérospatiale, implants médicaux, pièces imprimées en 3D haute performance |

Prêt à libérer tout le potentiel de vos matériaux ?

KINTEK est spécialisé dans les solutions avancées de pressage isostatique à chaud pour les laboratoires et les fabricants. Nos systèmes HIP sont conçus pour fournir la pression uniforme et le contrôle précis de la température nécessaires pour atteindre une densité totale, des propriétés mécaniques supérieures et une fiabilité maximale pour vos composants les plus critiques.

Que vous travailliez avec des pièces moulées, des métaux imprimés en 3D ou des céramiques, notre expertise peut vous aider à éliminer les défauts internes et à améliorer les performances.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire et consommables peuvent répondre à vos besoins spécifiques en matière de HIP.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Four à presse à chaud sous vide pour stratification et chauffage

- Moule de presse anti-fissuration pour usage en laboratoire

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Par quel mécanisme un four de pressage à chaud sous vide parvient-il à la densification ? Maîtrise de la microstructure des alliages

- Quel est le rôle de l'équipement de frittage par consolidation isostatique à chaud (HIP) dans le post-traitement des composites Inconel 718/TiC ?

- Comment le système de pression hydraulique d'un four de pressage à chaud sous vide contribue-t-il à la liaison du Ti2AlNb/TA15 ?

- Comment un four de frittage à chaud sous vide parvient-il à densifier le ZrB2–SiC–TaC ? Atteindre une densité céramique ultra-élevée

- Qu'est-ce que la méthode SPS ? Atteindre la densification rapide et à basse température des matériaux

- Pourquoi un contrôle précis du vide est-il nécessaire lors du pressage à chaud sous vide des alliages de titane ? Prévenir les défauts de la couche alpha

- Quels sont les principaux avantages de l'utilisation d'un four de frittage sous vide pour les composites Cu/WC ? Densité et liaison supérieures

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide pour le Ti-6Al-4V ? Obtenez une résistance et une pureté similaires à celles du forgeage