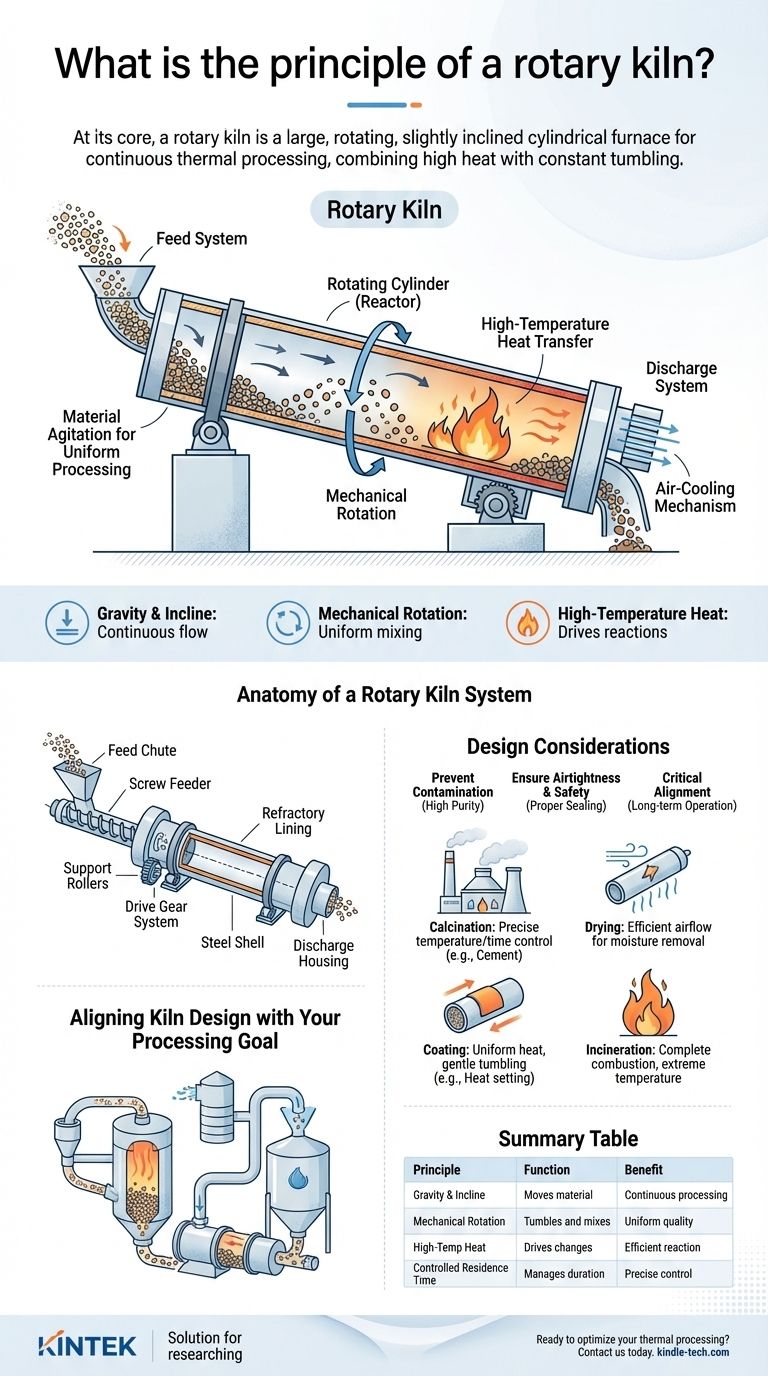

À la base, un four rotatif est un grand four cylindrique rotatif, légèrement incliné, utilisé pour le traitement thermique continu des matériaux solides. Il combine une chaleur élevée avec un mouvement de culbutage constant, provoquant une modification physique ou une réaction chimique des matériaux lorsqu'ils voyagent de l'extrémité d'alimentation supérieure à l'extrémité de décharge inférieure. Ce principe élégant lui permet de fonctionner comme un sécheur, un calcinateur, un incinérateur et un réacteur dans un système unique et efficace.

Le génie du four rotatif réside dans sa maîtrise de trois principes simples : la gravité, la rotation mécanique et le transfert de chaleur à haute température. Cette combinaison garantit que les solides en vrac sont chauffés uniformément et traités en continu, résolvant un défi fondamental dans la fabrication de matériaux à grande échelle.

Le mécanisme fondamental : chaleur, rotation et gravité

Le fonctionnement d'un four rotatif est régi par une interaction simple mais puissante de forces physiques et d'énergie thermique. Comprendre ce mécanisme de base est essentiel pour apprécier sa polyvalence.

Le rôle de l'inclinaison et de la rotation

Un four rotatif est toujours positionné selon un léger angle par rapport à l'horizontale. Cette inclinaison est essentielle, car elle utilise la gravité pour déplacer le matériau à travers le cylindre.

Lorsque le four tourne lentement sur son axe, le matériau à l'intérieur est soulevé sur le côté du cylindre jusqu'à ce que l'angle de repos soit dépassé. Le matériau tombe et glisse ensuite vers le bas, se mélangeant au fur et à mesure. Chaque rotation fait avancer légèrement le lit de matériau plus bas sur la pente, assurant un flux continu de l'entrée à la sortie.

Le principe du transfert de chaleur

Le four est fondamentalement un échangeur de chaleur, conçu pour fonctionner à des températures extrêmement élevées. La chaleur est appliquée au matériau pour déclencher un processus spécifique, tel que le séchage, une transformation chimique ou la combustion.

Les fours modernes sont souvent équipés d'un placement de chauffage à 360°, ce qui garantit une transmission de chaleur uniforme et efficace au lit de matériau pendant qu'il culbute. Le système permet de définir un modèle de chaleur précis, correspondant aux exigences thermiques exactes du produit à cuire.

Agitation du matériau pour un traitement uniforme

Le mouvement de culbutage constant n'est pas seulement destiné au transport ; il est essentiel pour la qualité du produit. Lorsque le matériau culbute, il expose continuellement de nouvelles surfaces à la source de chaleur.

Cette agitation garantit que chaque particule est traitée uniformément, évitant les points chauds et produisant un produit final très cohérent et uniforme.

Anatomie d'un système de four rotatif

Un four rotatif est le cœur d'un système de traitement plus vaste. Chaque composant est conçu pour supporter de manière fiable des températures élevées et des matériaux abrasifs.

Le système d'alimentation

La matière première est introduite à l'extrémité supérieure du four par une goulotte d'alimentation. Cela est souvent réalisé avec un alimentateur à vis quantitatif (simple, double ou sans arbre) pour assurer un débit contrôlé et constant.

Ce composant d'alimentation est généralement fabriqué à partir d'un alliage résistant à la chaleur et est conçu pour être robuste, minimisant le risque de blocages ou d'accumulation de matériaux.

Le cylindre rotatif (réacteur)

Le corps principal est un long cylindre en acier revêtu de réfractaire. Il tourne sur des rouleaux de support et est entraîné par un grand système d'engrenages. Le revêtement protège la coque en acier des températures internes extrêmes et des matériaux corrosifs.

La longueur, le diamètre, la vitesse de rotation et l'angle d'inclinaison sont tous soigneusement calculés pour contrôler le temps que le matériau passe à l'intérieur du four, un paramètre critique connu sous le nom de "temps de séjour".

Le système de chauffage et de décharge

La source de chaleur est généralement située à l'extrémité de décharge, créant un flux à contre-courant où les gaz les plus chauds rencontrent le matériau le plus traité.

Une fois que le matériau atteint l'extrémité inférieure du four, il sort par un carter de décharge. Il peut ensuite entrer dans un mécanisme de refroidissement par air pour abaisser sa température de manière contrôlée, stabilisant le produit final.

Comprendre les compromis et les considérations de conception

Bien que puissant, le fonctionnement efficace d'un four rotatif dépend d'une ingénierie et d'une maintenance précises. Plusieurs facteurs sont essentiels à ses performances et à sa longévité.

Prévention de la contamination des matériaux

Pour les applications de haute pureté, le four peut être personnalisé pour supprimer la contamination métallique de ses composants internes. Ceci est crucial dans des industries comme les produits chimiques de spécialité ou les céramiques avancées.

Assurer l'étanchéité et la sécurité

Une étanchéité adéquate aux deux extrémités d'alimentation et de décharge est essentielle. Ces joints empêchent la fuite de gaz chauds ou de poussière, assurent l'étanchéité du processus pour le contrôle atmosphérique et empêchent la dispersion de la matière première.

Le rôle critique de l'alignement

La construction, la position et l'alignement du four sont primordiaux pour un fonctionnement fluide et à long terme. Même un léger désalignement du cylindre rotatif massif peut créer d'énormes contraintes mécaniques, entraînant une usure prématurée des rouleaux de support, des bandages et du système d'entraînement.

Aligner la conception du four avec votre objectif de traitement

La configuration optimale du four rotatif dépend entièrement du matériau spécifique et de la transformation souhaitée. Les principes restent les mêmes, mais la configuration doit être adaptée à l'objectif.

- Si votre objectif principal est une réaction chimique (comme la calcination) : Votre priorité est un contrôle précis de la température et du temps de séjour pour garantir que la réaction se termine complètement, comme on le voit lors de la fabrication du ciment à partir du calcaire.

- Si votre objectif principal est le séchage ou l'élimination de l'humidité : Vous avez besoin d'un flux d'air efficace pour évacuer la vapeur, en accord avec un profil thermique qui élimine l'humidité sans endommager le matériau.

- Si votre objectif principal est d'enduire un produit (comme le thermofixage) : La clé est une application uniforme de la chaleur et un culbutage doux pour créer un revêtement uniforme et solidement lié sans décomposer le matériau de base.

- Si votre objectif principal est l'incinération des déchets : La conception doit privilégier une combustion organique complète, une endurance à des températures extrêmes et des systèmes robustes de traitement des gaz d'échappement pour répondre aux normes environnementales.

En fin de compte, le génie du four rotatif réside dans sa mécanique simple et adaptable, ce qui en fait une pierre angulaire indispensable du traitement thermique moderne.

Tableau récapitulatif :

| Principe | Fonction | Avantage |

|---|---|---|

| Gravité et inclinaison | Déplace le matériau à travers le cylindre | Traitement continu et automatisé |

| Rotation mécanique | Fait culbuter et mélange le lit de matériau | Chauffage uniforme et qualité de produit constante |

| Transfert de chaleur à haute température | Provoque des changements physiques/chimiques | Séchage, calcination ou réaction efficaces |

| Temps de séjour contrôlé | Gère la durée pendant laquelle le matériau reste dans le four | Contrôle précis du processus pour des résultats spécifiques |

Prêt à optimiser votre traitement thermique ?

Les fours rotatifs de KINTEK sont conçus pour la précision et la durabilité, offrant le chauffage uniforme et les performances fiables que votre laboratoire ou votre installation de production exige. Que votre objectif soit la calcination, le séchage, le revêtement ou l'incinération, notre expertise en équipement de laboratoire garantit une solution adaptée à vos matériaux et exigences de processus spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four rotatif KINTEK peut améliorer votre efficacité et la qualité de vos produits.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

Les gens demandent aussi

- Comment le biochar est-il fabriqué à partir de la pyrolyse ? Découvrez les secrets de la transformation de la biomasse en carbone précieux

- Pourquoi les réacteurs à fours rotatifs sont-ils largement utilisés pour la torréfaction de biomasse à grande échelle ? Optimisez votre traitement thermique

- Quels sont les matériaux utilisés dans le revêtement réfractaire des fours ? Choisissez le bon revêtement pour une durabilité maximale

- La pyrolyse du plastique est-elle durable ? Un regard équilibré sur les compromis environnementaux

- Quelles sont les bases d'un four rotatif ? Un guide pour le traitement des matériaux à l'échelle industrielle

- Comment fonctionne la régénération du carbone ? Restaurez la performance de votre charbon actif

- Quelles sont les principales parties d'un four rotatif ? Un guide de ses composants et fonctions essentiels

- Comment le biochar est-il fabriqué ? Un guide des méthodes de pyrolyse et du contrôle des produits