À la base, un four tubulaire fonctionne selon le principe du chauffage par résistance électrique. Il utilise des éléments chauffants, généralement des fils enroulés, qui entourent un tube central. Lorsqu'un courant électrique traverse ces bobines, leur résistance inhérente les fait chauffer intensément, et cette chaleur est ensuite rayonnée vers l'intérieur pour chauffer uniformément l'échantillon placé à l'intérieur du tube.

Le principe fondamental est la conversion de l'énergie électrique en énergie thermique radiante contrôlée à l'intérieur d'une chambre cylindrique isolée. Cette conception permet un contrôle précis de la température sur un échantillon dans un environnement atmosphérique confiné et souvent spécifique.

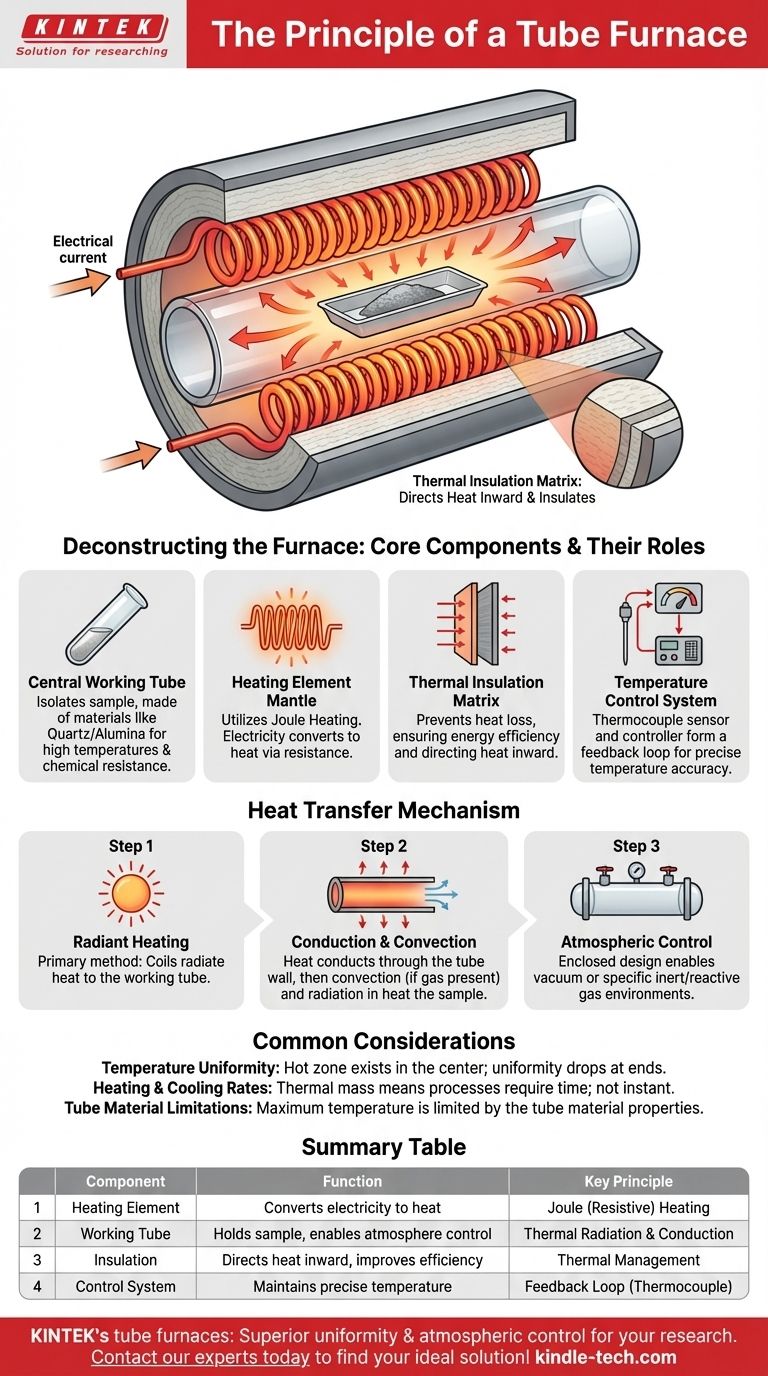

Déconstruction du four : Composants essentiels et leurs rôles

Pour vraiment comprendre le principe, nous devons examiner comment ses composants clés fonctionnent ensemble pour générer et gérer la chaleur.

Le tube de travail central

Le tube de travail est le cœur du four, agissant comme la chambre principale pour votre échantillon. C'est un long récipient cylindrique qui isole l'échantillon des éléments chauffants.

Les tubes sont fabriqués à partir de divers matériaux comme le quartz, l'alumine ou des alliages métalliques spécialisés, choisis en fonction de la température maximale requise, de la compatibilité chimique et de la résistance aux chocs thermiques.

Le manteau de l'élément chauffant

Autour du tube se trouve un "manteau" qui contient les serpentins chauffants. C'est là que la conversion d'énergie a lieu.

Le principe est le chauffage Joule (ou chauffage résistif). Lorsque l'électricité traverse les bobines, la résistance convertit cette énergie électrique directement en chaleur. C'est le même principe que celui utilisé dans un grille-pain commun, mais conçu pour des températures et une précision beaucoup plus élevées.

La matrice d'isolation thermique

Les serpentins chauffants ne sont pas exposés ; ils sont intégrés dans une matrice thermiquement isolante.

Cette isolation est essentielle. Elle a deux fonctions : empêcher la chaleur de s'échapper vers l'extérieur pour l'efficacité énergétique et la sécurité, et diriger la chaleur générée vers l'intérieur vers le tube de travail, assurant que l'échantillon reçoit un chauffage uniforme.

Le système de contrôle de la température

Un thermocouple, un type de capteur de température, est placé près des éléments chauffants ou du tube.

Ce capteur fournit des données de température en temps réel à un contrôleur. Le contrôleur module ensuite la puissance électrique envoyée aux bobines, créant une boucle de rétroaction qui maintient la température souhaitée avec une grande précision. Ce système de contrôle est fondamental pour le fonctionnement fiable du four.

Comprendre le transfert de chaleur et le contrôle des processus

La façon dont la chaleur se déplace de la source à l'échantillon est essentielle au fonctionnement du four. Cette compréhension permet un contrôle précis du traitement des matériaux.

Le chauffage par rayonnement est dominant

La méthode principale de transfert de chaleur est le rayonnement thermique. La surface intérieure chaude du manteau chauffant rayonne de l'énergie qui est absorbée par la surface extérieure du tube de travail.

Conduction et convection suivent

Une fois que la paroi du tube est chaude, la chaleur se conduit à travers le matériau du tube jusqu'à sa surface intérieure. De là, elle chauffe l'atmosphère à l'intérieur du tube.

Enfin, une combinaison de rayonnement et de convection (si un gaz est présent) transfère la chaleur de la paroi intérieure du tube à l'échantillon, qui est généralement maintenu dans une "nacelle" en céramique ou en métal.

Permettre le contrôle atmosphérique

La nature fermée du tube est un principe de conception clé. En fixant des brides aux extrémités du tube, vous pouvez créer un environnement scellé.

Cela permet d'effectuer des processus sous vide ou en présence d'un gaz inerte ou réactif spécifique, ce qui est impossible dans un four à air libre et essentiel pour de nombreuses applications de matériaux avancés.

Pièges courants et considérations

Bien que puissant, la conception d'un four tubulaire s'accompagne de compromis opérationnels inhérents qui doivent être gérés pour obtenir des résultats satisfaisants.

Uniformité de la température

Bien que conçu pour l'uniformité, une "zone chaude" existe au centre du tube où la température est la plus stable. La température peut chuter considérablement près des extrémités du tube. Un placement précis de l'échantillon est essentiel.

Vitesses de chauffage et de refroidissement

L'isolation thermique requise pour une stabilité à haute température signifie également que les fours tubulaires ont une masse thermique importante. Par conséquent, ils ne peuvent pas chauffer ou refroidir instantanément. Ces vitesses doivent être prises en compte dans le calendrier de votre processus.

Limitations des matériaux des tubes

La température de fonctionnement maximale de l'ensemble du système est finalement limitée par le matériau du tube de travail. Pousser un tube de quartz, par exemple, au-delà de sa limite thermique le fera se déformer ou se briser.

Appliquer ce principe à votre objectif

Comprendre comment fonctionne un four tubulaire vous permet d'en sélectionner et d'en utiliser un efficacement pour votre objectif spécifique.

- Si votre objectif principal est la synthèse ou le recuit de matériaux : Le principe du chauffage par rayonnement contrôlé et isolé fournit l'environnement de température stable et uniforme dont vous avez besoin.

- Si votre objectif principal est le traitement dans une atmosphère spécifique : La conception du tube fermé est la caractéristique clé qui vous permet de contrôler l'environnement, qu'il s'agisse d'un vide poussé ou d'un gaz de procédé spécifique.

- Si votre objectif principal est de créer un gradient thermique : Les fours tubulaires multizones, qui appliquent ce même principe de chauffage avec plusieurs ensembles de serpentins indépendants, sont le choix idéal.

En saisissant l'interaction entre le chauffage résistif, le rayonnement thermique et le contrôle par rétroaction, vous pouvez mieux gérer vos expériences et obtenir des résultats plus fiables.

Tableau récapitulatif :

| Composant | Fonction | Principe clé |

|---|---|---|

| Élément chauffant | Convertit l'électricité en chaleur | Chauffage Joule (résistif) |

| Tube de travail | Contient l'échantillon, permet le contrôle de l'atmosphère | Rayonnement thermique et conduction |

| Isolation | Dirige la chaleur vers l'intérieur, améliore l'efficacité | Gestion thermique |

| Système de contrôle | Maintient une température précise | Boucle de rétroaction (Thermocouple) |

Prêt à réaliser un traitement thermique précis dans votre laboratoire ?

Les fours tubulaires de KINTEK sont conçus pour une uniformité de température et un contrôle atmosphérique supérieurs, parfaits pour la synthèse de matériaux, le recuit et la recherche dans des conditions spécifiques de gaz ou de vide. Notre expertise en équipement de laboratoire vous assure une solution fiable adaptée à vos besoins exacts.

Contactez nos experts dès aujourd'hui pour trouver le four tubulaire idéal pour votre application !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Pourquoi une doublure en alumine de haute pureté est-elle nécessaire pour les fours tubulaires à haute température ? Assurer une recherche précise sur la biomasse

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère