Essentiellement, la pyrolyse discontinue est un processus de décomposition thermique où une quantité fixe, ou « lot », de matériau est chargée dans un réacteur scellé, chauffée en l'absence d'oxygène pour la décomposer, puis refroidie avant que les produits résultants ne soient retirés. L'ensemble du processus, du chargement au déchargement, est achevé comme un cycle distinct avant qu'un autre puisse commencer.

La distinction fondamentale de la pyrolyse discontinue est sa nature non continue et cyclique. Contrairement aux systèmes continus conçus pour un débit élevé, le traitement discontinu privilégie la simplicité, le contrôle d'une seule réaction et un investissement initial plus faible, ce qui le rend idéal pour des applications spécifiques telles que la recherche ou les opérations à petite échelle.

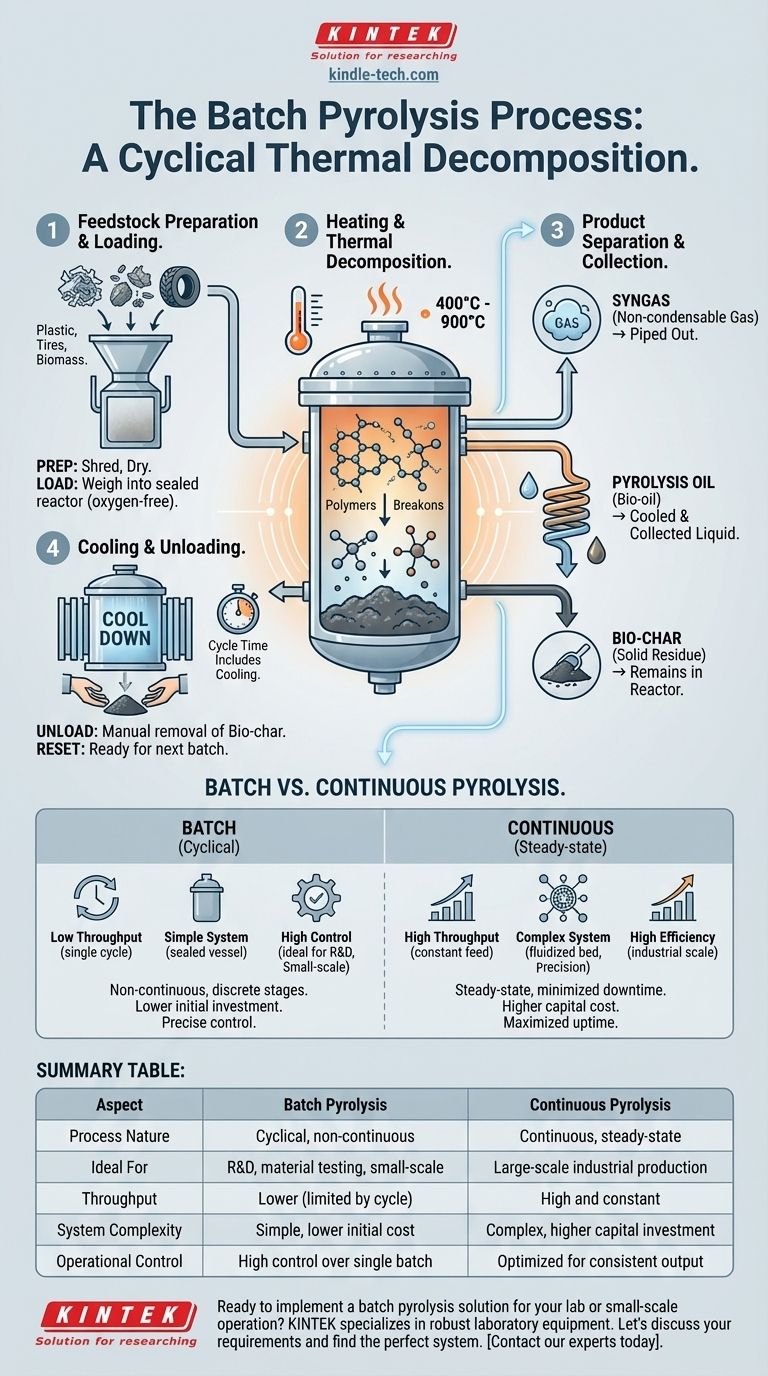

Le processus de pyrolyse discontinue étape par étape

Le processus discontinu peut être compris comme une séquence d'étapes discrètes. Chaque étape doit être achevée avant que la suivante ne commence pour ce lot spécifique de matériau.

1. Préparation et chargement des matières premières

Avant le début du processus, la matière première (charge) comme le plastique, les pneus ou la biomasse est souvent prétraitée. Cela peut impliquer un déchiquetage pour augmenter la surface et un séchage pour éliminer l'humidité.

Cette matière première préparée est ensuite pesée et chargée dans la cuve du réacteur. Une fois chargée, le réacteur est hermétiquement scellé pour créer un environnement sans oxygène.

2. Chauffage et décomposition thermique

Une fois le réacteur scellé, la chaleur est appliquée extérieurement. La température est élevée jusqu'à une cible spécifique, généralement entre 400 °C et 900 °C.

Dans cet environnement à haute chaleur et pauvre en oxygène, les polymères organiques complexes présents dans la charge se décomposent (pyrolysent) en molécules plus simples et plus petites.

3. Séparation et collecte des produits

La décomposition crée trois produits principaux :

- Gaz de synthèse : Un mélange gazeux non condensable qui est acheminé hors du réacteur.

- Huile de pyrolyse (Bio-huile) : Des vapeurs volatiles qui sont dirigées à travers un système de condensation, où elles sont refroidies et collectées sous forme liquide.

- Biochar : Un résidu solide, riche en carbone, qui reste dans le réacteur.

4. Refroidissement et déchargement

Une fois la réaction terminée, le système de chauffage est éteint et l'ensemble du réacteur doit refroidir. Il s'agit d'une étape de sécurité critique et représente une part importante du temps total du cycle.

Une fois que le réacteur atteint une température de sécurité, il est ouvert et le biochar solide est retiré manuellement. Le système est alors prêt à être chargé pour le prochain lot.

Comprendre les compromis : systèmes discontinus par rapport aux systèmes continus

La décision d'utiliser un réacteur discontinu est fondamentalement un choix entre la simplicité et l'échelle. Cela est mieux compris en le comparant à un système continu, tel qu'un réacteur à lit fluidisé.

Débit et échelle

Un système discontinu a intrinsèquement un faible débit. Le rendement total est limité par le temps de cycle, qui comprend le chargement, le chauffage, le refroidissement et le déchargement.

Un système continu est conçu pour la production à l'échelle industrielle. La charge est alimentée constamment dans le réacteur et les produits sont retirés continuellement, éliminant les temps d'arrêt entre les cycles.

Efficacité opérationnelle

Les processus discontinus sont moins efficaces pour les opérations à grande échelle en raison du temps improductif important consacré au refroidissement et au rechargement du réacteur.

Les réacteurs continus maintiennent un état opérationnel stable, maximisant le temps de fonctionnement et l'efficacité énergétique une fois à température.

Complexité et coût du système

Les réacteurs discontinus sont mécaniquement simples, ne consistant souvent qu'en une cuve scellée et chauffée. Cela entraîne un investissement initial en capital plus faible et une maintenance plus facile.

Les systèmes continus, comme un réacteur à lit fluidisé, sont beaucoup plus complexes. Ils nécessitent des mécanismes sophistiqués pour l'alimentation continue, l'élimination des cendres et une gestion précise de la température à l'aide d'agents tels que le sable fluidisé et les gaz inertes.

Contrôle du processus et application

La nature isolée d'un processus discontinu offre un excellent contrôle sur une seule réaction. Cela le rend idéal pour la recherche, les essais de matériaux et l'étude de la stabilité énergétique de différentes charges.

Les systèmes continus sont conçus pour une production constante et à haut volume d'un produit standardisé, et non pour des expérimentations fréquentes.

Faire le bon choix pour votre objectif

L'approche de pyrolyse optimale est dictée entièrement par votre échelle opérationnelle, votre charge et votre objectif final.

- Si votre objectif principal est la recherche et le développement : Un réacteur discontinu est le choix supérieur pour son contrôle précis des conditions de réaction et sa pertinence pour tester de petits échantillons variés.

- Si votre objectif principal est la conversion des déchets à petite échelle : Un système discontinu offre un point d'entrée moins coûteux, plus simple et plus gérable pour traiter des flux de déchets spécifiques localement.

- Si votre objectif principal est la production industrielle à grande échelle : Un réacteur continu est essentiel pour atteindre le débit élevé, l'efficacité et les économies d'échelle requis pour une opération commerciale.

En fin de compte, le choix de la bonne méthode dépend de la compréhension du compromis fondamental entre la simplicité cyclique d'un système discontinu et l'efficacité à haut volume d'un système continu.

Tableau récapitulatif :

| Aspect | Pyrolyse discontinue | Pyrolyse continue |

|---|---|---|

| Nature du processus | Cyclique, non continu | Continu, état stable |

| Idéal pour | R&D, essais de matériaux, opérations à petite échelle | Production industrielle à grande échelle |

| Débit | Plus faible (limité par le temps de cycle) | Élevé et constant |

| Complexité du système | Simple, coût initial plus faible | Complexe, investissement en capital plus élevé |

| Contrôle opérationnel | Contrôle élevé sur un seul lot | Optimisé pour un rendement constant |

Prêt à mettre en œuvre une solution de pyrolyse discontinue pour votre laboratoire ou votre opération à petite échelle ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire robustes et fiables, y compris des systèmes de pyrolyse adaptés à la recherche et au développement. Nos réacteurs discontinus offrent le contrôle précis et la simplicité dont vous avez besoin pour tester efficacement les charges, optimiser les processus et convertir les déchets en produits précieux comme la bio-huile et le biochar.

Discutons de vos exigences spécifiques et trouvons le système parfait pour vos besoins.

Contactez nos experts dès aujourd'hui pour en savoir plus sur nos solutions de pyrolyse et comment elles peuvent améliorer votre travail.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables