Le processus du four à induction dans la fabrication de l'acier utilise un champ magnétique puissant et fluctuant pour faire fondre le métal. Au lieu d'appliquer une chaleur externe, ce processus induit un courant électrique directement dans la charge d'acier elle-même, provoquant le réchauffement et la fusion du métal de l'intérieur vers l'extérieur en raison de sa propre résistance électrique.

Le principe fondamental est l'induction électromagnétique : le four agit comme un grand transformateur, transformant la ferraille brute en sa propre source de chaleur efficace et autonome. Cela permet un processus de fusion propre avec un contrôle précis de la température et de la composition finale de l'alliage.

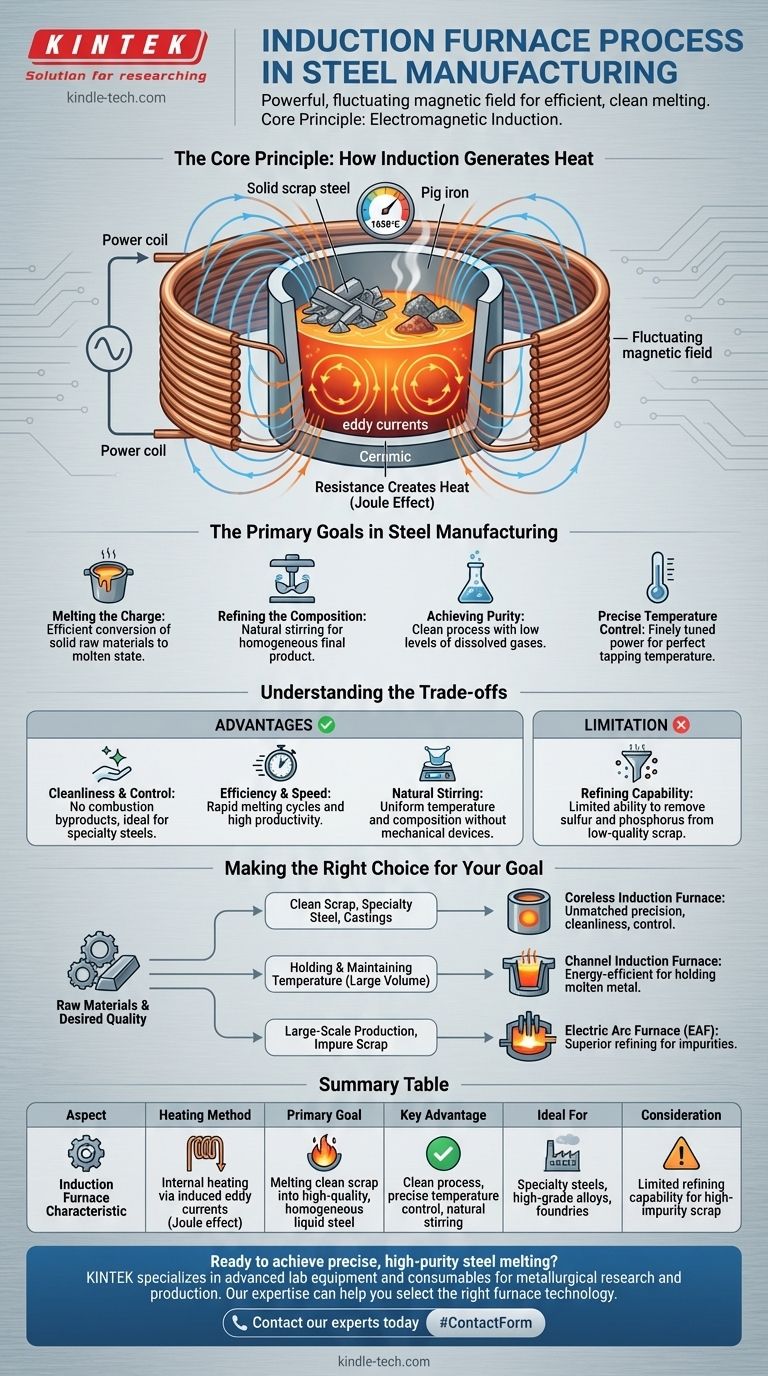

Le principe de base : Comment l'induction génère de la chaleur

Comprendre le four à induction commence par la physique de l'électromagnétisme. Le processus est remarquablement efficace car il ne gaspille pas d'énergie à chauffer la chambre du four ; il chauffe directement le métal cible.

La bobine de puissance

Le cœur du four est une bobine de cuivre creuse. Un courant électrique alternatif (CA) à haute fréquence provenant d'une unité d'alimentation dédiée traverse cette bobine.

Le champ magnétique

Lorsque le courant alternatif circule et change rapidement de direction, il génère un champ magnétique puissant et fluctuant à l'intérieur du four, traversant le creuset où se trouve la charge métallique (comme la ferraille d'acier ou la fonte).

Induction des courants de Foucault

Ce champ magnétique intense induit des courants électriques plus petits et circulaires dans la charge métallique conductrice. Ce sont les courants de Foucault.

La résistance crée de la chaleur

Le métal présente une résistance naturelle à l'écoulement de ces courants de Foucault. Cette résistance génère une chaleur immense — connue sous le nom d'effet Joule — augmentant rapidement la température du métal au-delà de son point de fusion, généralement autour de 1650°C.

Les objectifs principaux dans la fabrication de l'acier

Un four à induction n'est pas seulement un appareil de fusion ; c'est un outil pour créer de l'acier liquide de haute qualité avec des propriétés spécifiques.

Fusion de la charge

Le premier objectif, et le plus évident, est de convertir efficacement les matières premières solides, telles que la ferraille d'acier et la fonte, en un état complètement liquide.

Affinage de la composition

Une fois l'acier liquide, les opérateurs peuvent introduire divers éléments d'alliage. Les forces électromagnétiques qui génèrent la chaleur créent également une action d'agitation naturelle, assurant que ces éléments sont mélangés de manière approfondie pour un produit final parfaitement homogène.

Atteindre la pureté

Étant donné que la chaleur est générée en interne sans aucune combustion, le processus est intrinsèquement propre. Il en résulte un acier liquide avec de très faibles niveaux de gaz dissous, ce qui est essentiel pour les applications haute performance.

Contrôle précis de la température

L'alimentation fournie à la bobine peut être finement ajustée, offrant aux opérateurs un contrôle précis de la température du bain de métal liquide. Cela garantit que l'acier est à la température parfaite pour être versé dans une poche et envoyé au moulage.

Comprendre les compromis

Bien que puissant et précis, le four à induction n'est pas la solution universelle pour tous les scénarios de fabrication de l'acier. Comprendre ses avantages et ses limites est essentiel.

Avantage : Propreté et contrôle

Sans électrodes ni combustion de carburant, il n'y a pas de sous-produits de combustion pour contaminer la fusion. Cela rend les fours à induction idéaux pour produire des aciers spéciaux et des alliages de haute qualité où la pureté est primordiale.

Avantage : Efficacité et rapidité

Générer de la chaleur directement dans le métal est très économe en énergie. Cela conduit à des cycles de fusion rapides et à une productivité élevée, en particulier pour les fonderies et les usines de plus petite taille.

Avantage : Agitation naturelle

L'agitation électromagnétique inhérente du bain de métal liquide assure une température et une composition chimique uniformes sans nécessiter d'agitateurs mécaniques.

Limite : Capacité d'affinage

Le four à induction excelle dans la fusion de ferraille propre, mais sa capacité à affiner les impuretés comme le soufre et le phosphore est limitée. Les opérations à grande échelle qui dépendent de ferraille de qualité inférieure nécessitent souvent des fours dotés de technologies d'affinage plus agressives.

Faire le bon choix pour votre objectif

Le choix d'une technologie de four dépend entièrement des matières premières disponibles et de la qualité souhaitée du produit final.

- Si votre objectif principal est de produire des aciers spéciaux ou des pièces moulées de haute qualité à partir de ferraille propre : Le four à induction sans creuset offre une précision, une propreté et un contrôle inégalés.

- Si votre objectif principal est de maintenir la température d'un grand volume de métal déjà liquide : Le four à induction à canal, qui fonctionne comme un véritable transformateur, est un choix plus économe en énergie pour cette tâche spécifique.

- Si votre objectif principal est la production à grande échelle utilisant une grande variété de qualités de ferraille : Un four à arc électrique (FAE) est souvent plus adapté en raison de sa capacité supérieure à traiter et à affiner les impuretés de la charge.

En fin de compte, le four à induction est une pierre angulaire de la métallurgie moderne pour sa capacité à fournir de l'acier liquide exceptionnellement propre et à température contrôlée grâce au principe élégant du chauffage électromagnétique direct.

Tableau récapitulatif :

| Aspect | Caractéristique du four à induction |

|---|---|

| Méthode de chauffage | Chauffage interne via courants de Foucault induits (effet Joule) |

| Objectif principal | Fusion de ferraille propre en acier liquide homogène de haute qualité |

| Avantage clé | Processus propre, contrôle précis de la température, agitation naturelle |

| Idéal pour | Aciers spéciaux, alliages de haute qualité, fonderies |

| Considération | Capacité d'affinage limitée pour la ferraille à haute teneur en impuretés |

Prêt à obtenir une fusion d'acier précise et de haute pureté ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la recherche et la production métallurgiques. Notre expertise peut vous aider à choisir la bonne technologie de four pour vos objectifs spécifiques de fabrication d'acier. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et la qualité des produits de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace