Essentiellement, un four à moufle fonctionne en convertissant l'énergie électrique en chaleur intense et contrôlée à l'intérieur d'une chambre hautement isolée. Il utilise des éléments chauffants à haute résistance pour rayonner de l'énergie thermique, chauffant un échantillon ou une pièce sans contact direct, sans produits de combustion ni flammes.

Le principe fondamental n'est pas seulement de générer une chaleur extrême, mais de créer un environnement thermique isolé et uniforme. Un four à moufle sépare l'objet chauffé de la source de chaleur brute, garantissant un traitement à haute température propre, précis et reproductible.

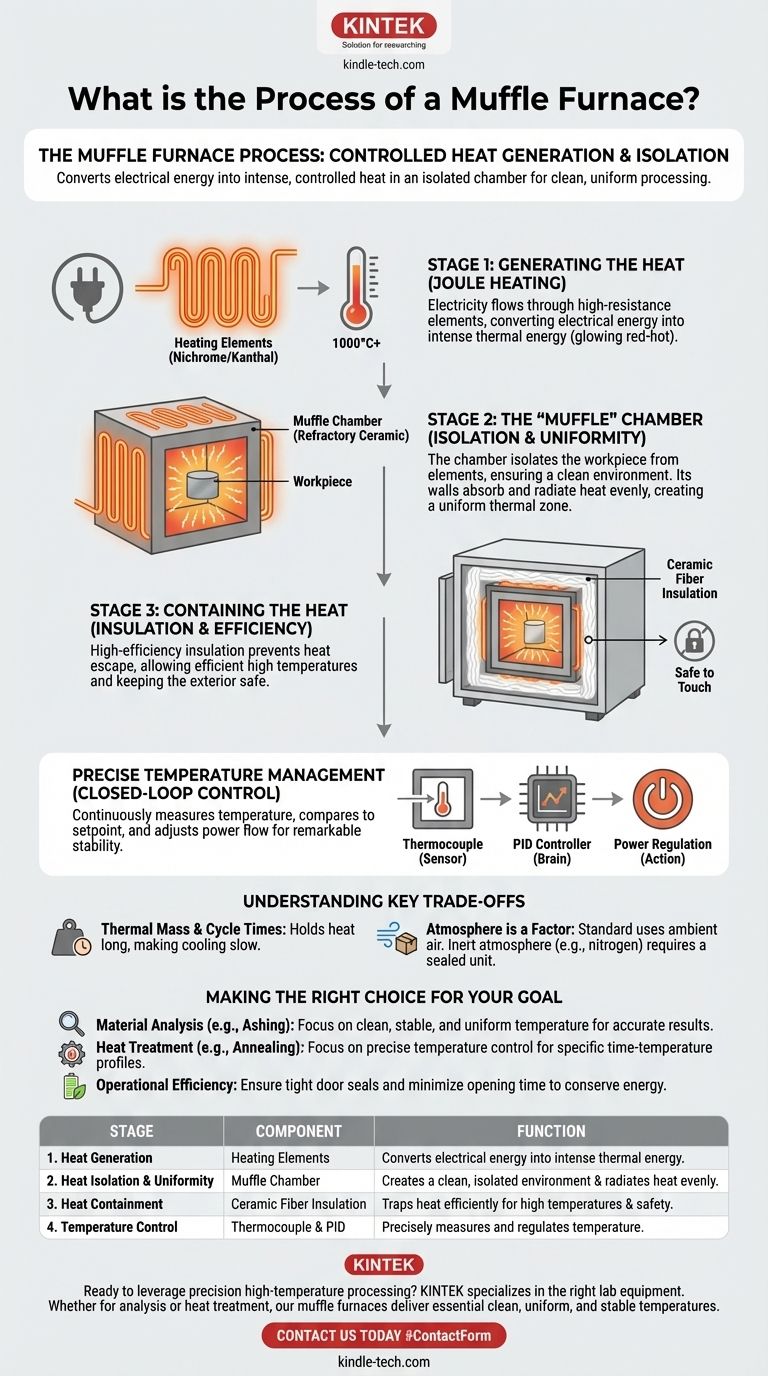

Le principe de base : de l'électricité à la chaleur contrôlée

Le fonctionnement d'un four à moufle peut être décomposé en trois étapes fondamentales : la génération de chaleur, l'isolation de la chaleur et le confinement de la chaleur. Chaque étape repose sur des composants spécifiques fonctionnant en synergie.

Étape 1 : Génération de la chaleur

Le processus commence par l'effet Joule, un principe physique de base. Un courant électrique est envoyé à travers des éléments chauffants spécialisés, généralement fabriqués à partir d'un matériau à haute résistance comme le Nichrome ou le Kanthal.

Lorsque l'électricité peine à traverser cette résistance, l'énergie électrique est convertie directement en énergie thermique, ce qui fait que les éléments deviennent rouge vif et atteignent des températures bien supérieures à 1000°C.

Étape 2 : La chambre « à moufle »

Les éléments chauffants sont positionnés autour ou intégrés dans les parois d'une chambre intérieure. Cette chambre, fabriquée en céramique réfractaire dense et résistante à la chaleur, est la « moufle ».

Son objectif essentiel est double :

- Isolation : Elle agit comme une barrière, protégeant la pièce du contact direct avec les éléments incandescents. Cela garantit que l'échantillon est chauffé proprement, sans contamination.

- Uniformité : Les parois de la chambre absorbent l'énergie intense des éléments et la rayonnent uniformément à l'intérieur. Cela crée une zone de température uniforme, garantissant que l'ensemble de la pièce est chauffé de manière constante.

Étape 3 : Confinement de la chaleur

L'ensemble de la chambre à moufle est logé dans un boîtier plus grand rempli d'une isolation en fibre céramique à haute efficacité. Cette couche extérieure empêche la chaleur extrême de s'échapper.

Cette isolation exceptionnelle permet au four d'atteindre et de maintenir très efficacement des températures élevées tout en gardant l'extérieur de l'appareil sûr au toucher.

Comment la température est-elle gérée avec précision

Un four à moufle est plus qu'une simple boîte chaude ; c'est un instrument de précision. Cette précision provient d'un système de contrôle électronique en boucle fermée.

Le capteur : thermocouple

Un thermocouple, une sonde de température très sensible, est placé à l'intérieur de la chambre de chauffage. Il mesure constamment la température interne et renvoie ces données au contrôleur sous forme d'un petit signal de tension.

Le cerveau : contrôleur PID

Le contrôleur de température (le plus souvent un contrôleur PID) est le cerveau de l'opération. Il compare continuellement la lecture de température en temps réel du thermocouple à la température cible définie par l'utilisateur.

L'action : régulation de la puissance

En fonction de la différence entre la température réelle et la température de consigne, le contrôleur ajuste précisément la quantité d'électricité acheminée vers les éléments chauffants. Il utilise des relais statiques (SSR) ou des contacteurs pour cycler rapidement l'alimentation, fournissant juste assez d'énergie pour maintenir la température cible avec une stabilité remarquable.

Comprendre les compromis clés

Bien que puissant, la conception d'un four à moufle comporte des considérations opérationnelles importantes à comprendre.

L'origine du terme « moufle »

Le terme provient des anciens fours alimentés au combustible. Dans ces conceptions, une boîte physique (la moufle) était essentielle pour protéger la pièce de la suie, des cendres et des gaz produits par la combustion du carburant. Bien que les fours électriques modernes n'aient pas de produits de combustion, le terme persiste pour décrire la chambre de chauffage isolée qui assure un environnement de traitement propre.

Masse thermique et temps de cycle

Les matériaux réfractaires denses et l'isolation épaisse nécessaires pour supporter les hautes températures confèrent au four une masse thermique importante. Cela signifie que, bien qu'il puisse chauffer relativement rapidement, il conserve cette chaleur très longtemps. Le refroidissement peut être un processus lent, à moins que le modèle ne comporte des fonctions de refroidissement forcé.

L'atmosphère est un facteur

Un four à moufle standard fonctionne en chauffant l'air ambiant à l'intérieur de la chambre. Ceci convient à la plupart des applications telles que l'incinération ou le traitement thermique général. Cependant, si un processus nécessite une atmosphère inerte (comme l'azote ou l'argon) pour prévenir l'oxydation, un four spécialisé et scellé est nécessaire.

Faire le bon choix pour votre objectif

Comprendre le processus du four vous permet de tirer parti de ses capacités pour des applications spécifiques.

- Si votre objectif principal est l'analyse des matériaux (par exemple, incinération, gravimétrie) : La clé est la capacité du four à fournir une température propre, stable et uniforme, garantissant que vos résultats sont précis et reproductibles.

- Si votre objectif principal est le traitement thermique (par exemple, recuit, trempe) : Le contrôle précis de la température du système PID est votre outil le plus critique, vous permettant d'exécuter des profils temps-température spécifiques pour obtenir les propriétés matérielles souhaitées.

- Si votre objectif principal est l'efficacité opérationnelle : Reconnaissez que le processus repose sur une isolation supérieure. Assurer une bonne étanchéité de la porte et minimiser le temps pendant lequel la porte est ouverte sont cruciaux pour maintenir la stabilité de la température et économiser l'énergie.

En comprenant comment ces composants fonctionnent ensemble, vous pouvez transformer le four à moufle d'un simple four en un instrument de précision pour le traitement avancé des matériaux.

Tableau récapitulatif :

| Étape | Composant clé | Fonction |

|---|---|---|

| 1. Génération de chaleur | Éléments chauffants (Nichrome/Kanthal) | Convertit l'énergie électrique en énergie thermique intense via l'effet Joule. |

| 2. Isolation et uniformité de la chaleur | Chambre à moufle (Céramique réfractaire) | Crée un environnement propre et isolé et rayonne la chaleur uniformément. |

| 3. Confinement de la chaleur | Isolation en fibre céramique | Piège la chaleur efficacement, permettant des températures élevées et un fonctionnement sûr. |

| 4. Contrôle de la température | Thermocouple et contrôleur PID | Mesure et régule précisément la température pour la stabilité et la précision. |

Prêt à tirer parti du traitement de précision à haute température dans votre laboratoire ?

Comprendre le processus contrôlé d'un four à moufle est la première étape. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire adapté pour mettre cette connaissance en pratique.

Que votre objectif soit l'analyse des matériaux (incinération, gravimétrie) ou le traitement thermique (recuit, trempe), nos fours à moufle fournissent les températures propres, uniformes et stables essentielles pour des résultats précis et reproductibles.

Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de vos besoins applicatifs spécifiques. Nos experts vous aideront à choisir le four idéal pour améliorer l'efficacité et les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment un four à moufle haute température facilite-t-il le contrôle des transformations de phase cristalline du TiO2 ?

- À quoi sert un four à moufle haute température ? Obtenez une chaleur pure et uniforme pour les processus critiques

- Quels sont les avantages de l'utilisation d'un four de revenu pour le FATT50 ? Contrôle de précision pour une ténacité supérieure de l'acier

- Quel est l'usage d'un four à chambre ? Votre guide du traitement des matériaux à haute température

- Quelle est la différence entre un four à moufle et un four électrique ? Un guide pour un chauffage de précision

- Comment un four à résistance de boîte à haute température est-il utilisé dans le rajeunissement de l'acier P91 ? Restaurer l'intégrité du matériau

- Quel est le principe du four de frittage ? Exploiter la chaleur et l'atmosphère pour la transformation des matériaux

- Quels sont les facteurs qui affectent la teneur en cendres ? Maîtrisez les variables clés pour une analyse précise