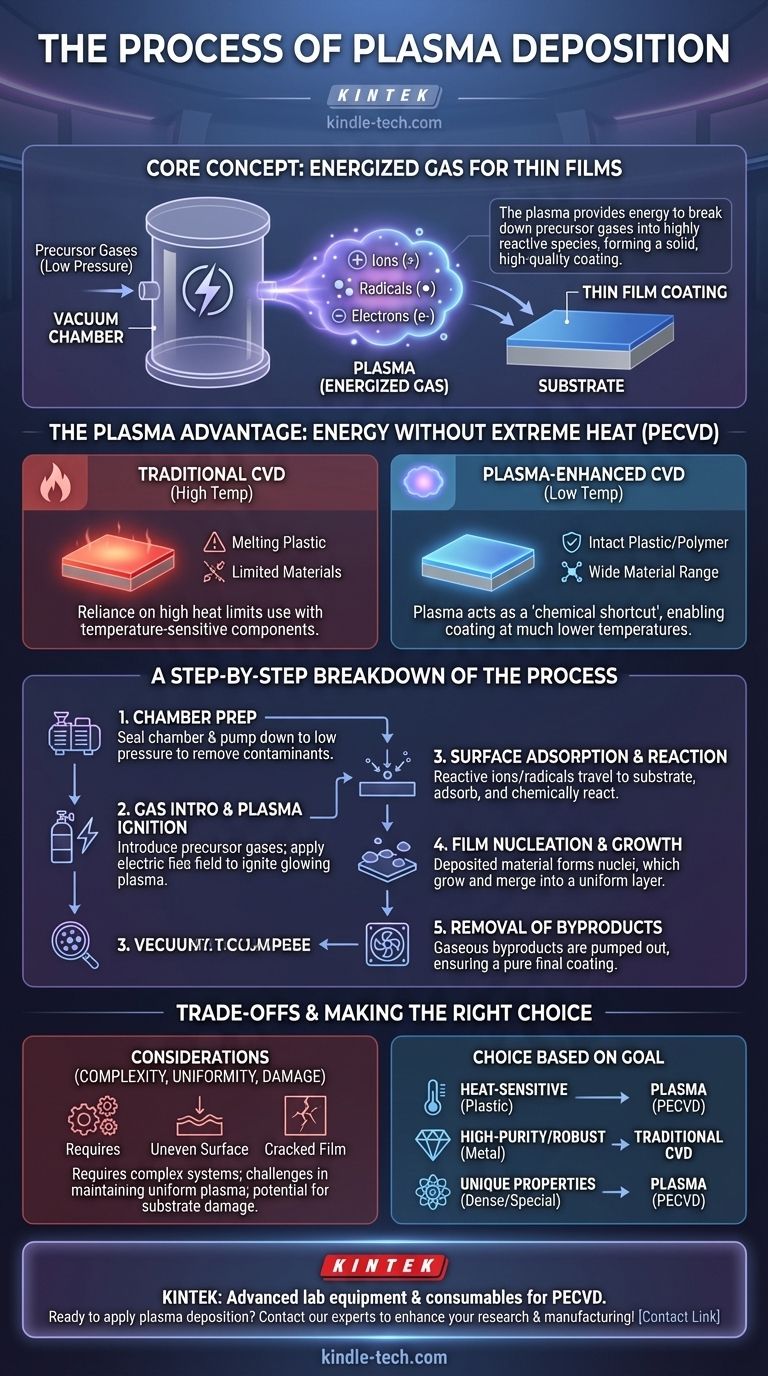

À la base, le dépôt plasma est un processus qui utilise un gaz énergisé, ou plasma, pour créer les conditions nécessaires à la croissance d'un film mince sur une surface. Dans une chambre à vide, le plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs en espèces chimiques hautement réactives. Ces espèces réactives se condensent ensuite et forment un revêtement solide et de haute qualité sur un objet cible, appelé substrat.

La fonction critique du plasma dans le dépôt n'est pas de chauffer toute la chambre, mais d'énergiser directement les gaz sources. Ce "raccourci chimique" crée des particules réactives qui forment un revêtement à des températures bien plus basses que les méthodes traditionnelles, élargissant considérablement la gamme de matériaux pouvant être revêtus.

La Fondation : Pourquoi le plasma est utilisé

Pour comprendre le dépôt plasma, il est utile de comprendre d'abord le processus qu'il améliore : le Dépôt Chimique en Phase Vapeur (CVD).

Le processus CVD standard

Dans un processus CVD traditionnel, un substrat est placé dans une chambre de réaction et chauffé à de très hautes températures.

Des gaz précurseurs contenant le matériau de revêtement sont ensuite introduits. La chaleur extrême fournit l'énergie nécessaire pour briser les liaisons chimiques de ces gaz, leur permettant de réagir sur la surface chaude du substrat et de former le film désiré.

La limitation de la chaleur

La dépendance aux hautes températures est la principale limitation du CVD standard. Cela signifie que vous ne pouvez pas revêtir des matériaux à bas point de fusion, tels que les plastiques, certains polymères ou d'autres composants sensibles à la température, sans les endommager ou les détruire.

L'avantage du plasma : de l'énergie sans chaleur extrême

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) surmonte cette limitation thermique en utilisant le plasma comme source d'énergie.

Génération de plasma

Un champ électrique est appliqué au gaz précurseur à basse pression à l'intérieur de la chambre. Cette énergie arrache les électrons des atomes ou molécules de gaz, créant un mélange d'électrons libres, d'ions chargés positivement et de particules neutres hautement réactives appelées radicaux. Ce gaz énergisé et ionisé est le plasma.

Activation directe des gaz

Cet environnement plasma est extrêmement énergétique. Les collisions au sein du plasma décomposent efficacement les gaz précurseurs stables en espèces réactives nécessaires.

Cette activation se produit dans la phase gazeuse elle-même, et non parce que le substrat est chaud. L'énergie est délivrée précisément là où elle est nécessaire — aux molécules précurseurs.

Le bénéfice de la basse température

Parce que le plasma se charge de la tâche ardue de briser les liaisons chimiques, le substrat n'a pas besoin d'être intensément chauffé. Cela permet le dépôt de revêtements durables et de haute qualité sur des matériaux qui fondraient ou se déformeraient dans un réacteur CVD traditionnel.

Une explication étape par étape du processus

Le processus de dépôt plasma suit une série d'étapes soigneusement contrôlées pour construire la couche de film.

1. Préparation de la chambre

Le processus commence par le placement du substrat dans une chambre à vide. La chambre est scellée et pompée jusqu'à une très basse pression pour éliminer l'air et tout contaminant potentiel, tel que la poussière ou la vapeur d'eau.

2. Introduction du gaz et allumage du plasma

Les gaz précurseurs, qui contiennent les atomes pour le film désiré, sont introduits dans la chambre à un débit contrôlé. Un champ électrique est ensuite appliqué, allumant le gaz et le transformant en un plasma lumineux.

3. Adsorption et réaction en surface

Les ions et les radicaux créés dans le plasma diffusent et se dirigent vers le substrat. Ces particules hautement réactives adhèrent à la surface (adsorption) et réagissent entre elles pour former le film solide.

4. Nucléation et croissance du film

Le matériau déposé commence à former de petites îles, ou noyaux, sur le substrat. Au fur et à mesure que le processus se poursuit, ces noyaux grandissent et fusionnent, créant un film mince continu et uniforme sur toute la surface.

5. Élimination des sous-produits

Tous les sous-produits gazeux des réactions chimiques sont éliminés de la chambre par le système de pompage à vide, garantissant un processus propre et un revêtement final pur.

Comprendre les compromis

Bien que puissant, le dépôt plasma n'est pas sans ses complexités.

Complexité du système

Les systèmes PECVD sont plus complexes et plus coûteux que les simples fours CVD thermiques. Ils nécessitent des alimentations électriques sophistiquées, des systèmes de gestion des gaz et une technologie de vide pour générer et contrôler le plasma.

Atteindre l'uniformité

Maintenir un plasma parfaitement uniforme sur un substrat de grande taille ou de forme complexe peut être difficile. Un plasma non uniforme peut entraîner des variations d'épaisseur et de propriétés du revêtement final.

Potentiel de dommages

Les particules de haute énergie au sein du plasma peuvent parfois causer des dommages involontaires à la surface du substrat ou au film en croissance. Cela nécessite un réglage minutieux des conditions du plasma pour équilibrer la réactivité et le contrôle.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur comme les plastiques ou les polymères : Le dépôt plasma est le choix supérieur car il permet une croissance de film de haute qualité sans endommager le matériau sous-jacent.

- Si votre objectif principal est d'obtenir des films de haute pureté sur des matériaux robustes et à haute température : Le CVD traditionnel à haute température pourrait être une solution plus simple et plus rentable.

- Si votre objectif principal est de créer des films denses aux propriétés uniques : L'environnement plasma énergétique peut créer des films avec des structures et des caractéristiques difficiles à obtenir avec des méthodes purement thermiques.

En fin de compte, le dépôt plasma offre un niveau de contrôle de processus et une polyvalence matérielle qui élargissent fondamentalement les possibilités de l'ingénierie de surface.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat |

|---|---|---|

| Préparation de la chambre | Créer le vide | Éliminer les contaminants |

| Allumage du plasma | Appliquer un champ électrique au gaz | Générer des ions/radicaux réactifs |

| Réaction en surface | Les particules s'adsorbent au substrat | Début de la nucléation du film |

| Croissance du film | Dépôt continu | Formation d'un film mince uniforme |

| Élimination des sous-produits | Pompage sous vide | Revêtement final pur |

Prêt à appliquer la technologie de dépôt plasma dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les processus de dépôt chimique en phase vapeur assisté par plasma (PECVD). Que vous travailliez avec des polymères ou des plastiques sensibles à la température, ou que vous ayez besoin de revêtements de films minces précis, nos solutions vous aident à obtenir des résultats supérieurs en ingénierie de surface. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent améliorer vos capacités de recherche et de fabrication !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision