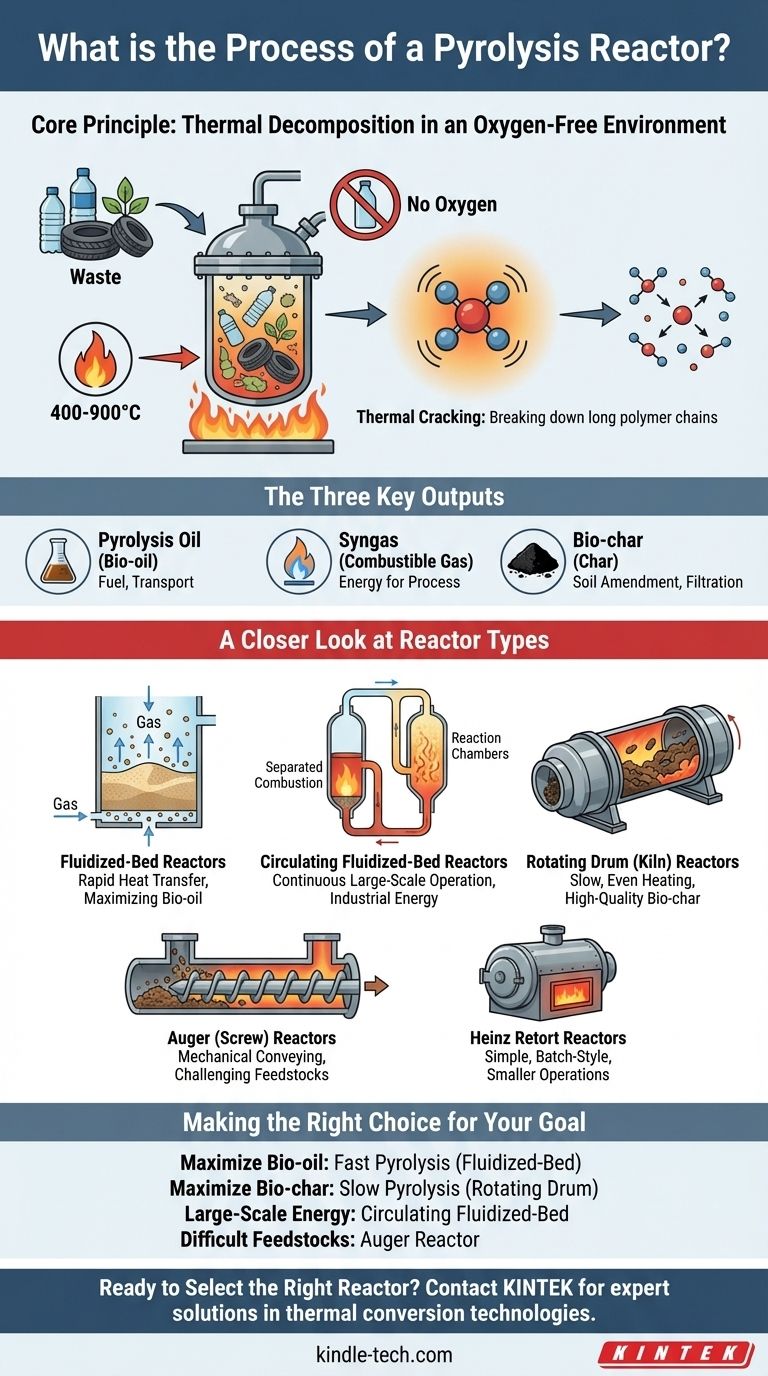

À la base, le processus du réacteur de pyrolyse est une forme de décomposition thermique. Il fonctionne en introduisant des déchets – tels que des plastiques, des pneus ou de la biomasse – dans un réacteur scellé et en les chauffant à des températures élevées (généralement 400-900°C) dans un environnement avec peu ou pas d'oxygène. Cette chaleur intense, sans la présence d'oxygène permettant la combustion, provoque la décomposition des grandes molécules complexes du matériau en composants plus petits et plus précieux : une huile liquide, un gaz combustible et un charbon solide.

La pyrolyse ne consiste pas à incinérer les déchets ; c'est un processus d'ingénierie chimique précis conçu pour récupérer l'énergie et les matières premières qu'ils contiennent. La clé est de comprendre que le type de réacteur que vous utilisez dicte directement l'efficacité du processus et le rapport d'huile, de gaz et de charbon que vous produisez.

Le principe fondamental : la chaleur sans oxygène

L'ensemble du processus de pyrolyse repose sur un facteur critique : la création d'un environnement sans oxygène (anaérobie). La prévention de la combustion est ce qui permet la transformation des déchets en nouveaux produits au lieu de les transformer simplement en cendres et en chaleur.

Que se passe-t-il à l'intérieur du réacteur ?

Le processus est une forme de craquage thermique, similaire à ce qui se passe dans une raffinerie de pétrole. Lorsque la matière première est chauffée, les longues chaînes de polymères qui composent les plastiques ou la biomasse commencent à vibrer et à se briser.

Ces molécules plus grandes se décomposent en composés plus petits et plus volatils. Les composés plus légers se vaporisent en gaz, tandis que les plus lourds se condensent en liquide, laissant derrière eux un résidu solide riche en carbone.

Les trois produits clés

Le processus produit constamment trois produits primaires, chacun ayant sa propre utilité :

- Huile de pyrolyse (bio-huile) : Un liquide visqueux foncé qui peut être raffiné et utilisé comme carburant industriel ou valorisé en carburants de transport.

- Gaz de synthèse (Syngas) : Un mélange de gaz combustibles (principalement de l'hydrogène et du monoxyde de carbone). Ce gaz est souvent recyclé pour fournir la chaleur nécessaire au fonctionnement du réacteur de pyrolyse lui-même, rendant le processus plus autonome.

- Bio-char (Charbon) : Un matériau solide stable riche en carbone. Il peut être utilisé comme amendement agricole pour améliorer la fertilité des sols, comme milieu de filtration (charbon actif) ou comme combustible solide.

Pourquoi l'absence d'oxygène est-elle critique ?

Si de l'oxygène était présent, le matériau brûlerait simplement (combustion), libérant son énergie sous forme de chaleur et produisant du dioxyde de carbone et des cendres. En supprimant l'oxygène, le processus force les liaisons chimiques à se rompre thermiquement, préservant l'énergie chimique dans l'huile et le gaz résultants.

Un regard plus attentif sur les types de réacteurs

Le "réacteur de pyrolyse" n'est pas une conception unique mais une catégorie de technologies. La conception spécifique influence considérablement le taux de transfert de chaleur, le temps de traitement et les rendements finaux des produits.

Réacteurs à lit fluidisé : pour la vitesse et l'efficacité

Ces réacteurs contiennent un lit de matériau inerte, tel que du sable, qui est "fluidisé" par l'injection d'un gaz chaud et inerte (comme l'azote) par le bas. La matière première est introduite dans ce lit de sable chaud et turbulent, ce qui entraîne un transfert de chaleur extrêmement rapide et efficace. Cette conception est idéale pour maximiser le rendement en bio-huiles à partir de matières particulaires comme la biomasse ligneuse.

Réacteurs à lit fluidisé circulant : pour les opérations à grande échelle

Il s'agit d'une évolution de la conception à lit fluidisé, où le matériau du lit chauffé et le charbon sont continuellement mis en circulation entre le réacteur et une chambre de chauffage séparée. Cette technologie est conçue pour un fonctionnement continu à haut débit, ce qui en fait un choix courant pour les grandes centrales de production d'énergie renouvelable et d'électricité.

Réacteurs à tambour rotatif (four) : pour la simplicité et le bio-char

Ce réacteur est essentiellement un grand tambour cylindrique rotatif logé dans un four. La matière première tombe à l'intérieur tandis que le tambour tourne lentement, assurant un chauffage uniforme. Cette conception entraîne généralement une pyrolyse plus lente, ce qui favorise la production de bio-char plutôt que de bio-huile en raison du temps de séjour plus long des solides.

Réacteurs à vis sans fin (à vis) : pour le contrôle mécanique

Un réacteur à vis sans fin utilise une grande vis motorisée pour pousser activement la matière première à travers un tube chauffé. Le transfert de chaleur repose sur la force mécanique et la pression du matériau transporté contre les surfaces chaudes. Cette approche mécanique robuste peut être avantageuse pour le traitement de matières premières moins uniformes ou plus difficiles.

Réacteurs à cornue Heinz : l'approche "four"

Il s'agit de l'une des conceptions les plus simples, consistant en un récipient hermétique chauffé extérieurement, un peu comme un four. La chaleur est transférée lentement à travers les parois du réacteur vers le matériau à l'intérieur. Cette méthode est souvent utilisée pour des processus plus petits, par lots, où la vitesse n'est pas la principale préoccupation.

Comprendre les compromis

Le choix d'un réacteur de pyrolyse implique d'équilibrer des priorités concurrentes. Il n'y a pas de "meilleur" type unique ; le choix optimal dépend entièrement de l'objectif.

Vitesse vs. Rendement du produit

La pyrolyse rapide, réalisée dans des réacteurs à lit fluidisé, maximise la production de bio-huile liquide car les vapeurs sont éliminées rapidement avant de pouvoir se décomposer davantage. La pyrolyse lente, courante dans les réacteurs à tambour, laisse plus de temps aux réactions secondaires, ce qui augmente le rendement en bio-char solide.

Flexibilité de la matière première

Les réacteurs qui reposent sur la dynamique des fluides, comme les lits fluidisés, fonctionnent mieux avec des particules sèches et de taille uniforme. Les systèmes à entraînement mécanique comme les réacteurs à vis sans fin peuvent souvent traiter une plus grande variété de tailles et de teneurs en humidité des matières premières, bien que potentiellement au détriment de l'efficacité thermique.

Complexité vs. Efficacité

Les réacteurs à lit fluidisé offrent un transfert de chaleur et une efficacité supérieurs, mais sont plus complexes et exigeants à exploiter et à entretenir. Les conceptions plus simples comme une cornue ou un four à tambour ont des coûts d'investissement inférieurs et sont plus faciles à exploiter, mais ont généralement un débit et une efficacité thermique inférieurs.

Faire le bon choix pour votre objectif

Le choix de votre réacteur de pyrolyse doit être guidé par votre matière première et votre production primaire souhaitée.

- Si votre objectif principal est de maximiser la production de carburant liquide (bio-huile) : Un système de pyrolyse rapide comme un réacteur à lit fluidisé est votre meilleur choix en raison de son transfert de chaleur rapide.

- Si votre objectif principal est de produire du bio-char de haute qualité pour l'agriculture : Un système de pyrolyse lente, tel qu'un réacteur à tambour rotatif, fournira le temps de séjour plus long nécessaire.

- Si vous exploitez une centrale de production d'énergie à grande échelle et en continu : Un réacteur à lit fluidisé circulant offre l'échelle et l'efficacité thermique nécessaires pour un débit industriel.

- Si vous traitez des matières premières difficiles, collantes ou non uniformes : La manipulation mécanique robuste d'un réacteur à vis sans fin peut être plus appropriée qu'un système fluidodynamique.

Comprendre ces conceptions de base vous permet de sélectionner la bonne technologie de pyrolyse pour transformer un déchet en une ressource précieuse.

Tableau récapitulatif :

| Type de réacteur | Caractéristique clé | Idéal pour |

|---|---|---|

| Lit fluidisé | Transfert de chaleur rapide via un gaz chaud et inerte | Maximiser le rendement en bio-huile |

| Lit fluidisé circulant | Circulation continue pour un fonctionnement à grande échelle | Production d'énergie industrielle |

| Tambour rotatif (four) | Mouvement lent et culbutant pour un chauffage uniforme | Production de bio-char de haute qualité |

| Vis sans fin (à vis) | Transport mécanique pour les matières premières difficiles | Traitement de matériaux non uniformes |

| Cornue Heinz | Chauffage externe simple, par lots | Opérations plus petites et plus simples |

Prêt à choisir le bon réacteur de pyrolyse pour votre flux de déchets spécifique et vos objectifs de production ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour la recherche et le développement dans les technologies de conversion thermique. Que vous passiez des tests en laboratoire à l'échelle supérieure ou que vous optimisiez un processus industriel, notre équipe peut vous fournir l'équipement et le support dont vous avez besoin pour transformer efficacement les plastiques, les pneus ou la biomasse en huile, gaz et charbon précieux.

Contactez KINTEL dès aujourd'hui pour discuter de vos exigences de projet et découvrir la solution de pyrolyse idéale pour votre laboratoire ou votre installation.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus