À la base, le processus du calcineur rotatif est une méthode de traitement thermique continue utilisée pour induire des changements physiques ou chimiques dans les matériaux solides. Le matériau est introduit à une extrémité d'un grand cylindre rotatif et légèrement incliné. Lorsque le cylindre tourne, le matériau se culbute et se déplace progressivement vers l'extrémité de décharge inférieure, garantissant que chaque particule est exposée uniformément à une température élevée contrôlée, ce qui provoque la réaction ou le changement de phase souhaité.

Le défi central dans le traitement des solides en vrac est d'obtenir un produit final parfaitement uniforme et constant. Le calcineur rotatif excelle en combinant trois actions critiques — mouvement continu, agitation constante et contrôle thermique précis — en un seul processus robuste.

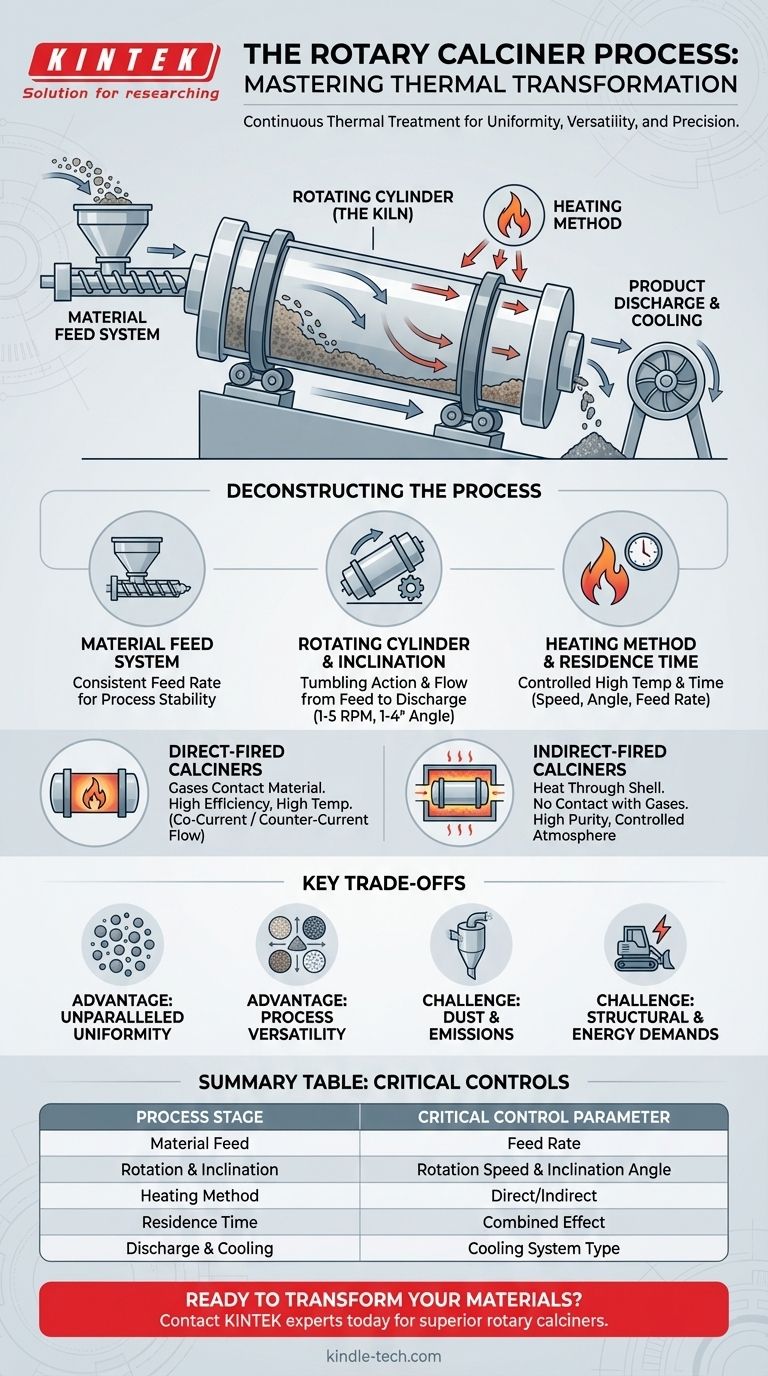

Déconstruction du processus du calcineur rotatif

Pour comprendre son efficacité, nous devons examiner les étapes et les composants clés qui définissent le fonctionnement d'un calcineur rotatif, souvent appelé four rotatif.

Le système d'alimentation en matériaux

Le processus commence par l'introduction de la matière première à l'extrémité supérieure, ou « d'alimentation », du calcineur. Ceci est généralement réalisé à l'aide d'un système contrôlé tel qu'une vis d'alimentation ou une goulotte scellée pour assurer un débit d'alimentation constant et prévisible, ce qui est essentiel pour la stabilité du processus.

Le cylindre rotatif (le four)

C'est le cœur du système. La longue coque cylindrique en acier est revêtue d'un matériau réfractaire pour résister aux températures élevées et protéger la coque. Il est monté sur des rouleaux et entraîné par un grand système d'engrenages, lui permettant de tourner à une vitesse contrôlée (généralement 1 à 5 tr/min).

Le cylindre est également réglé avec un léger angle, généralement entre 1 et 4 degrés. Cette inclinaison, combinée à la rotation, est ce qui fait que le matériau cascade et s'écoule régulièrement de l'extrémité d'alimentation à l'extrémité de décharge.

La méthode de chauffage

La méthode utilisée pour chauffer le matériau est la variable de conception la plus importante et dicte l'application du calcineur. Il existe deux approches principales.

- Calcineurs à chauffage direct : Dans cette conception, les gaz de combustion chauds circulent directement à travers le cylindre, entrant en contact intime avec le matériau. Cela peut se faire dans un flux co-courant (les gaz se déplacent dans la même direction que le matériau) ou un flux contre-courant (les gaz se déplacent dans la direction opposée).

- Calcineurs à chauffage indirect : Ici, le cylindre rotatif est enfermé dans un four plus grand ou est équipé d'une chemise de chauffage externe. La chaleur se transfère à travers la paroi de la coque du cylindre vers le matériau à l'intérieur. Les gaz de combustion n'entrent jamais en contact avec le matériau, ce qui est essentiel pour les applications de haute pureté.

Contrôle du temps de séjour

La durée pendant laquelle le matériau reste à l'intérieur du calcineur est connue sous le nom de temps de séjour. Il s'agit d'un paramètre crucial contrôlé par trois facteurs principaux : la vitesse de rotation du cylindre, l'angle d'inclinaison (pente) et le débit d'alimentation du matériau. L'ajustement de ces variables permet aux opérateurs de contrôler précisément l'étendue du traitement thermique.

Décharge et refroidissement du produit

Une fois que le matériau atteint l'extrémité inférieure du cylindre, il est déchargé comme produit final. Il passe souvent dans un refroidisseur rotatif ou un autre type de système de refroidissement pour abaisser sa température en vue d'une manipulation sûre et pour prévenir des réactions secondaires indésirables.

Comprendre les compromis

Bien que puissants, les calcineurs rotatifs ne sont pas une solution universelle. Comprendre leurs avantages et défis inhérents est essentiel pour une application correcte.

Avantage clé : Uniformité inégalée

Le mouvement de culbutage ou de cascade du matériau est la plus grande force du calcineur. Il expose constamment de nouvelles surfaces à la source de chaleur et favorise le mélange, ce qui entraîne une distribution de température exceptionnellement uniforme dans tout le lit de matériau et, par conséquent, un produit très constant.

Avantage clé : Polyvalence du processus

Les calcineurs rotatifs peuvent traiter une vaste gamme de matériaux, des poudres fines et des granulés aux agrégats plus gros et même aux boues. Ils sont bien adaptés à un large éventail de processus, y compris le séchage, la torréfaction, la désorption thermique et les réactions chimiques complexes.

Défi potentiel : Poussière et émissions

Le même mouvement de culbutage qui assure l'uniformité peut créer de la poussière, en particulier avec des matériaux fins ou friables. Cela nécessite un système de gestion des gaz d'échappement robuste, y compris des cyclones et des dépoussiéreurs, pour capturer les particules et respecter les réglementations environnementales.

Défi potentiel : Exigences structurelles et énergétiques

Ce sont des machines grandes, lourdes et capitalistiques. Leur grande surface peut entraîner des pertes de chaleur radiante importantes, faisant de l'isolation et de l'efficacité énergétique des considérations de conception primordiales. La température maximale réalisable dans les unités à chauffage indirect est également limitée par les propriétés métallurgiques de la coque du cylindre elle-même.

Chauffage direct contre chauffage indirect : La décision critique

Le choix entre le chauffage direct et indirect modifie fondamentalement les capacités du calcineur et constitue la décision la plus importante pour toute application spécifique.

Quand choisir le chauffage direct

Les systèmes à chauffage direct sont idéaux pour les processus robustes à haut volume où le contact avec les gaz de combustion est acceptable ou même bénéfique. Ils sont généralement plus efficaces thermiquement et peuvent atteindre des températures de processus plus élevées, ce qui en fait la norme pour des industries telles que le ciment et le traitement des minerais.

Quand choisir le chauffage indirect

Les systèmes à chauffage indirect sont essentiels lorsque la pureté du produit est primordiale. En isolant le matériau de la source de chaleur, il empêche la contamination par les sous-produits du combustible. Cette conception permet également un contrôle précis de l'atmosphère interne, permettant des processus nécessitant un environnement inerte (par exemple, azote) ou réducteur.

Faire le bon choix pour votre objectif

Sélectionner l'approche de calcination correcte nécessite d'aligner les capacités de l'équipement sur votre objectif de processus principal.

- Si votre objectif principal est le débit élevé et l'efficacité thermique pour les matériaux robustes : Un calcineur à chauffage direct, contre-courant est presque toujours la solution la plus efficace et la plus économique.

- Si votre objectif principal est la pureté du produit et le contrôle de l'atmosphère : Un calcineur à chauffage indirect est non négociable pour éviter la contamination et gérer l'environnement de processus spécifique.

- Si vous traitez des matériaux délicats ou thermosensibles : Le contrôle précis du temps de séjour et du profil de température, réalisable dans les deux types mais souvent plus raffiné dans les systèmes indirects, devrait être votre priorité absolue.

En comprenant ces principes de processus fondamentaux, vous pouvez aborder le calcineur rotatif non seulement comme un équipement, mais comme un instrument de précision pour la transformation des matériaux.

Tableau récapitulatif :

| Étape du processus | Fonction clé | Paramètre de contrôle critique |

|---|---|---|

| Alimentation en matériaux | Introduit la matière première dans le cylindre | Débit d'alimentation |

| Rotation et inclinaison | Culbute et déplace le matériau à travers le four | Vitesse de rotation et angle d'inclinaison |

| Méthode de chauffage | Applique une température élevée contrôlée | Chauffage direct (pour l'efficacité) ou Chauffage indirect (pour la pureté) |

| Temps de séjour | Détermine la durée du traitement thermique | Effet combiné de la vitesse, de l'angle et du débit d'alimentation |

| Décharge et refroidissement | Retire et stabilise le produit final | Type de système de refroidissement |

Prêt à transformer vos matériaux avec précision ?

Que votre objectif soit le traitement à haut volume avec un calcineur rotatif à chauffage direct ou l'obtention de la pureté ultime du produit avec un système à chauffage indirect, KINTEK possède l'expertise et l'équipement pour répondre à vos besoins spécifiques en laboratoire. Nos calcineurs rotatifs sont conçus pour une uniformité, une polyvalence et un contrôle supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un calcineur rotatif KINTEK peut optimiser votre traitement thermique et fournir un produit constant et de haute qualité.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits