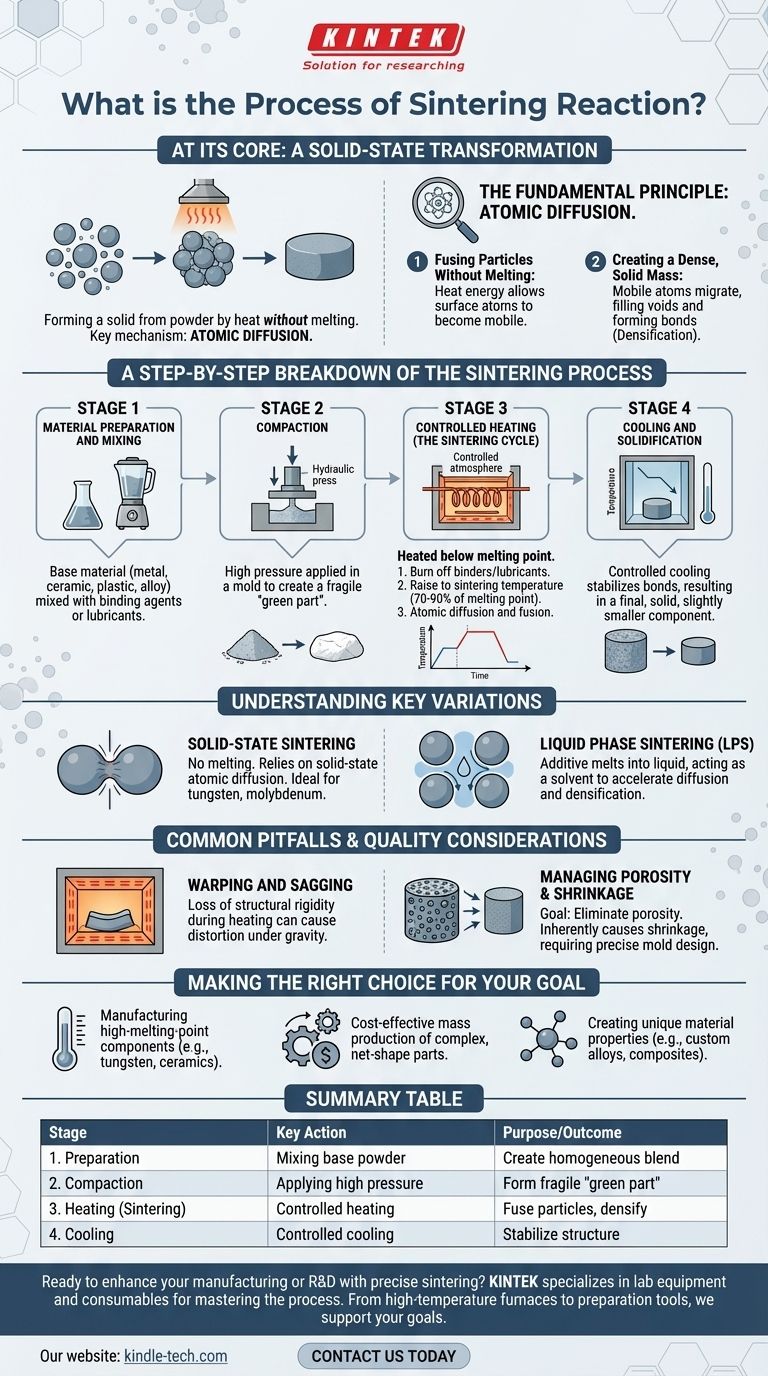

À la base, le processus de frittage est une méthode de formation d'un objet solide et dense à partir d'une poudre par application de chaleur sans faire fondre le matériau à l'état liquide. Les étapes fondamentales consistent à préparer et compacter une poudre dans une forme désirée, puis à la chauffer dans un environnement contrôlé à une température juste en dessous de son point de fusion, ce qui provoque la fusion des particules individuelles.

Le frittage n'est pas un processus de fusion ; c'est une transformation à l'état solide. Le mécanisme clé est la diffusion atomique, où la chaleur donne aux atomes l'énergie de se déplacer à travers les limites des particules, soudant efficacement la poudre en une masse unique et cohésive avec une porosité réduite.

Le principe fondamental : la diffusion atomique

Fusionner les particules sans les faire fondre

Le frittage fonctionne parce que la chaleur fournit de l'énergie. Même bien en dessous du point de fusion d'un matériau, cette énergie permet aux atomes à la surface de chaque particule de poudre de devenir mobiles.

Ces atomes mobiles migrent à travers les points de contact entre les particules adjacentes. Ce processus, connu sous le nom de diffusion atomique, remplit progressivement les vides entre les particules et forme des liaisons métalliques ou chimiques solides.

Créer une masse dense et solide

Le résultat de ce mouvement atomique est la densification. L'objet global se contracte légèrement à mesure que les pores entre les particules sont éliminés, et sa densité augmente, transformant la poudre lâche ou légèrement pressée en une pièce solide et résistante.

Un aperçu étape par étape du processus de frittage

Bien que les spécificités varient selon le matériau, le processus de fabrication suit généralement quatre étapes distinctes.

Étape 1 : Préparation et mélange des matériaux

Le processus commence avec le matériau de base sous forme de poudre. Il peut s'agir d'un métal pur, d'une céramique, d'un plastique ou d'un alliage prédéfini.

Souvent, d'autres substances sont ajoutées. Il peut s'agir d'agents liants pour maintenir la poudre ensemble ou de lubrifiants pour faciliter le compactage. Pour certaines applications, différentes poudres de matériaux sont mélangées pour créer un composite ou un alliage spécifique.

Étape 2 : Compactage

La poudre préparée est placée dans une matrice ou un moule qui reflète la forme finale souhaitée. Une pression immense est ensuite appliquée pour compacter la poudre.

Cette étape force les particules à entrer en contact étroit, créant un objet fragile ayant la consistance de la craie. Cet objet pré-fritté est souvent appelé une « pièce verte ».

Étape 3 : Chauffage contrôlé (Le cycle de frittage)

La pièce verte est placée dans un four spécialisé avec une atmosphère contrôlée. Le cycle de chauffage est précis et essentiel au succès.

Tout d'abord, la température est augmentée lentement pour brûler tous les lubrifiants ou liants utilisés lors de la phase de préparation. L'atmosphère dans le four est souvent contrôlée pour éviter l'oxydation du matériau.

Ensuite, la température est augmentée jusqu'à la température de frittage – généralement 70 à 90 % du point de fusion du matériau. La pièce est maintenue à cette température, permettant la diffusion atomique et la fusion des particules.

Étape 4 : Refroidissement et solidification

Enfin, la pièce est refroidie de manière contrôlée. Cela permet aux liaisons nouvellement formées de se stabiliser et à la structure cristalline finale de se fixer, ce qui donne un composant unique, unifié et solide. Les dimensions finales seront légèrement plus petites que celles de la pièce verte en raison de la densification, un facteur qui doit être pris en compte lors de la conception initiale du moule.

Comprendre les principales variations

Tous les frittages ne sont pas identiques. Le processus peut être modifié pour obtenir des résultats différents ou pour travailler avec différents matériaux.

Frittage à l'état solide

C'est la forme la plus courante de frittage, où l'ensemble du processus se déroule sans qu'aucune partie du matériau ne fonde. Il repose uniquement sur la diffusion atomique à l'état solide et est essentiel pour les matériaux ayant des points de fusion extrêmement élevés, comme le tungstène et le molybdène.

Frittage en phase liquide (LPS)

Dans cette variante, un additif avec un point de fusion plus bas est mélangé à la poudre primaire. Pendant le chauffage, cet additif fond en un liquide tandis que le matériau principal reste solide.

Ce liquide s'écoule dans les pores entre les particules solides. Il agit comme un solvant, accélérant la diffusion et aidant les particules solides à se réorganiser en une configuration plus dense, ce qui accélère l'ensemble du processus.

Pièges courants et considérations de qualité

L'obtention d'une pièce frittée parfaite nécessite un contrôle minutieux du processus pour éviter les défauts courants.

Le risque de déformation et d'affaissement

Pendant l'étape de chauffage, le composant perd une partie de sa rigidité structurelle avant que les nouvelles liaisons ne soient entièrement formées. Sous l'effet de la gravité, les pièces non supportées ou complexes peuvent se déformer, s'affaisser ou se tordre. Un support approprié à l'intérieur du four est crucial.

Gestion de la porosité et du retrait

L'objectif principal du frittage est d'éliminer la porosité (l'espace vide entre les particules). Un frittage incomplet laissera la pièce poreuse et faible.

Inversement, le processus de densification entraîne intrinsèquement un retrait de la pièce. Ce retrait doit être calculé précisément et pris en compte dans la conception initiale du moule pour garantir que la pièce finale respecte les tolérances dimensionnelles.

Faire le bon choix pour votre objectif

Le frittage est une technique polyvalente et puissante, mais son application dépend de votre objectif spécifique.

- Si votre objectif principal est la fabrication de composants à point de fusion élevé : Le frittage est la méthode idéale, car il évite les coûts énergétiques extrêmes et les défis techniques liés à la tentative de couler des matériaux comme le tungstène ou les céramiques.

- Si votre objectif principal est une production de masse rentable : Le frittage excelle dans la création de pièces complexes, de forme nette, avec un minimum de déchets de matériaux et un besoin réduit d'usinage post-processus, ce qui le rend très économique pour de grands volumes.

- Si votre objectif principal est de créer des propriétés matérielles uniques : Le frittage permet de combiner des matériaux d'une manière impossible par fusion, permettant la conception d'alliages personnalisés, de composites à matrice métallique et de cermets.

En contrôlant la chaleur et la pression, le frittage transforme de simples poudres en composants complexes et performants.

Tableau récapitulatif :

| Étape | Action clé | Objectif/Résultat |

|---|---|---|

| 1. Préparation | Mélange de la poudre de base avec des liants/lubrifiants | Créer un mélange homogène pour un compactage uniforme |

| 2. Compactage | Application d'une haute pression dans un moule | Former une "pièce verte" fragile dans la forme souhaitée |

| 3. Chauffage (Frittage) | Chauffage contrôlé en dessous du point de fusion | Fusion des particules par diffusion atomique ; densification de la pièce |

| 4. Refroidissement | Refroidissement contrôlé dans un four | Stabiliser les liaisons et finaliser la structure du composant |

Prêt à améliorer votre fabrication ou votre R&D avec un frittage précis ?

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables essentiels pour maîtriser le processus de frittage. Que vous développiez de nouveaux matériaux, optimisiez les cycles de production ou assuriez une qualité constante, notre expertise et nos produits fiables soutiennent vos objectifs, des fours haute température à atmosphère contrôlée aux outils de préparation des matériaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des pièces plus solides et plus complexes avec une plus grande efficacité et moins de déchets.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?