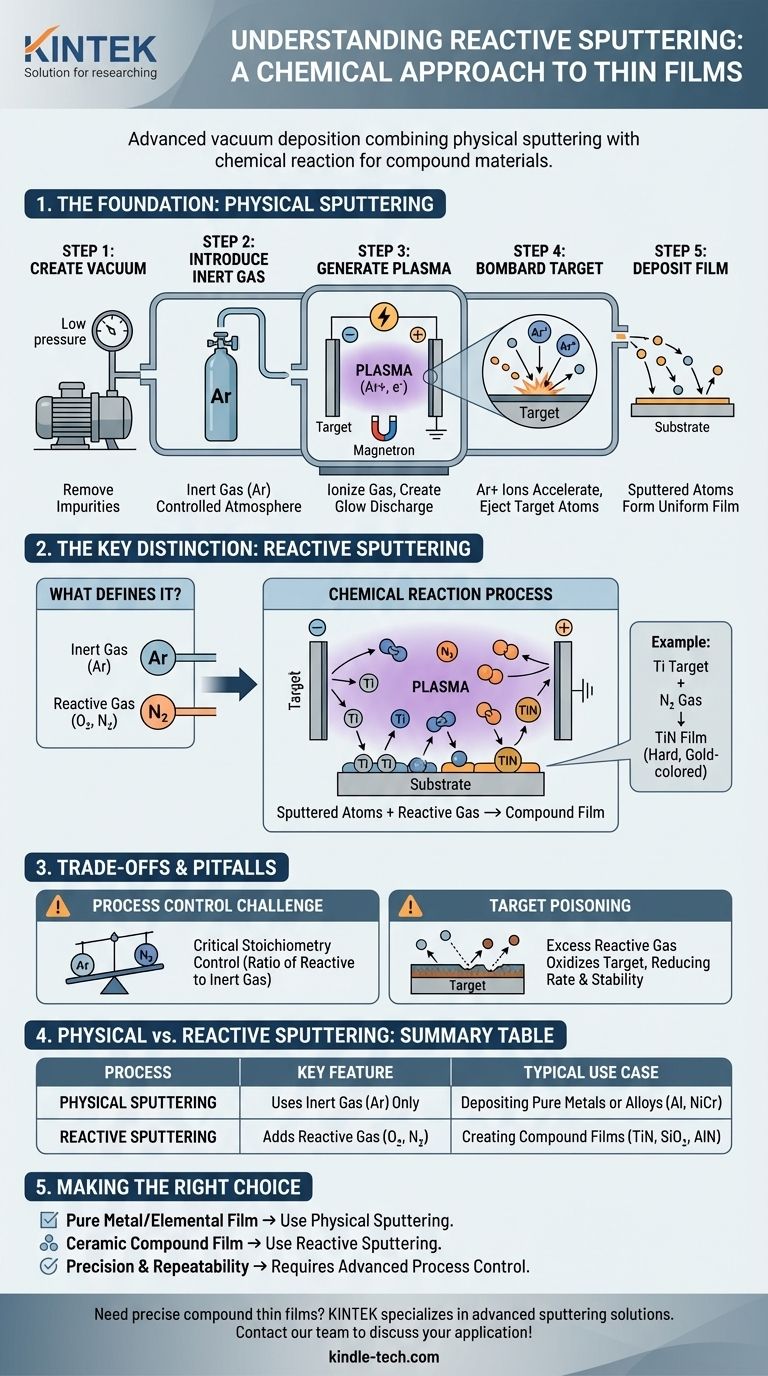

À la base, le processus que vous décrivez est plus précisément connu sous le nom de pulvérisation réactive. C'est une forme avancée d'une technique fondamentale de dépôt sous vide appelée pulvérisation physique. La pulvérisation physique utilise des ions de haute énergie provenant d'un gaz inerte, comme l'argon, pour arracher physiquement des atomes d'un matériau source (la "cible"), qui se déposent ensuite sous forme de film mince sur un substrat. La pulvérisation réactive ajoute une étape chimique à ce processus en introduisant un second gaz réactif pour former un nouveau matériau composé sur le substrat.

La pulvérisation est un processus physique où des atomes sont éjectés d'une cible par bombardement ionique. Lorsqu'un gaz réactif est intentionnellement ajouté à la chambre, ce processus physique est combiné à une réaction chimique pour créer des films minces composés, une technique connue sous le nom de pulvérisation réactive.

Les Fondations : Comment fonctionne la pulvérisation physique

Pour comprendre la pulvérisation réactive, vous devez d'abord saisir les mécanismes fondamentaux de la pulvérisation physique. Ce processus se déroule sous vide et implique plusieurs étapes distinctes pour transférer le matériau atome par atome d'une source à un substrat.

Étape 1 : Création du vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. La pression interne est considérablement réduite, généralement à une plage de vide poussé, pour éliminer les gaz résiduels comme l'oxygène, la vapeur d'eau et d'autres impuretés.

Cette étape initiale est essentielle pour garantir la pureté du film final et pour prévenir les réactions chimiques indésirables.

Étape 2 : Introduction du gaz de pulvérisation

Une fois qu'un vide stable est atteint, un gaz inerte — le plus souvent l'argon (Ar) — est pompé dans la chambre. La pression de la chambre est soigneusement contrôlée à un faible niveau, créant une atmosphère spécifique pour le processus.

L'argon est choisi parce qu'il est chimiquement non réactif et qu'il a une masse atomique suffisante pour déloger efficacement les atomes de la cible sans former de liaisons chimiques avec eux.

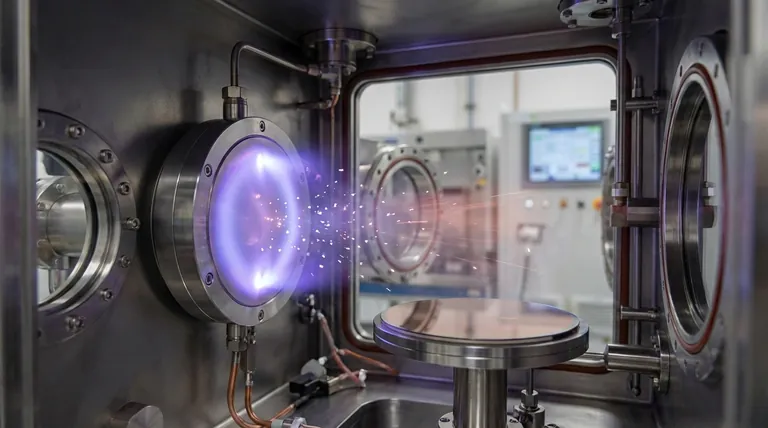

Étape 3 : Génération du plasma

Une haute tension est appliquée à l'intérieur de la chambre, créant un champ électrique intense. Cette énergie arrache les électrons des atomes de gaz argon, créant un mélange d'ions argon chargés positivement (Ar+) et d'électrons libres.

Ce gaz ionisé est connu sous le nom de plasma ou de décharge luminescente. Pour augmenter l'efficacité, des aimants sont souvent placés derrière la cible (une technique appelée pulvérisation magnétron) pour piéger les électrons près de la cible, intensifiant le plasma là où il est le plus nécessaire.

Étape 4 : La phase de bombardement

Le matériau source, connu sous le nom de cible, reçoit une forte charge électrique négative. Les ions argon chargés positivement (Ar+) dans le plasma sont accélérés avec force vers cette cible chargée négativement.

Ces ions entrent en collision avec la surface de la cible avec une énergie immense. Cette collision est un événement de transfert de quantité de mouvement pur, un peu comme une boule de billard frappant un râtelier de boules de billard.

Étape 5 : Dépôt sur le substrat

Si l'énergie transférée de l'ion argon est supérieure à l'énergie liant les atomes de la cible entre eux, un ou plusieurs atomes de la cible sont éjectés ou "pulvérisés" de la surface.

Ces atomes neutres pulvérisés traversent la chambre à vide et atterrissent sur le substrat (par exemple, une tranche de silicium, du verre ou une pièce en plastique), construisant progressivement un film mince et uniforme.

La distinction clé : De la pulvérisation physique à la pulvérisation réactive

La pulvérisation réactive exploite l'ensemble du cadre de la pulvérisation physique et y ajoute une composante chimique cruciale. C'est là que le terme "pulvérisation chimique" trouve son véritable sens.

Qu'est-ce qui définit la pulvérisation réactive ?

La pulvérisation réactive implique l'introduction d'un second gaz réactif dans la chambre, en plus du gaz argon inerte. Les gaz réactifs courants incluent l'oxygène (O₂) pour former des oxydes et l'azote (N₂) pour former des nitrures.

Comment se produit la réaction chimique

Lorsque les atomes de la cible sont pulvérisés, ils traversent un plasma qui contient maintenant à la fois des ions argon et des molécules de gaz réactif. Les atomes pulvérisés réagissent avec ce gaz pour former un nouveau composé chimique.

Cette réaction peut se produire à la surface de la cible, en transit à travers le plasma, ou, le plus souvent, à la surface du substrat au fur et à mesure que le film se forme.

Un exemple pratique : Le nitrure de titane

Imaginez que vous souhaitez créer un revêtement dur de couleur or en nitrure de titane (TiN). Vous commenceriez avec une cible de titane (Ti) pur.

Vous exécuteriez le processus de pulvérisation physique avec de l'argon gazeux, mais vous introduiriez également une quantité contrôlée d'azote gazeux dans la chambre. Les atomes de titane pulvérisés réagiraient avec l'azote pour former un film de TiN sur le substrat.

Comprendre les compromis et les pièges

Bien que puissante, la pulvérisation réactive introduit des complexités qui doivent être gérées avec soin pour obtenir les propriétés de film souhaitées.

Le défi du contrôle des processus

Le défi le plus important est d'équilibrer les débits de gaz et le taux de pulvérisation. Le rapport du gaz réactif au gaz inerte détermine la stœchiométrie (la composition chimique) du film final.

Par exemple, lors de la fabrication d'un oxyde, trop peu d'oxygène entraîne un film sous-oxydé, riche en métal. Trop d'oxygène peut entraîner un phénomène connu sous le nom d'empoisonnement de la cible, où la surface de la cible elle-même s'oxyde, réduisant drastiquement le taux de pulvérisation et altérant la stabilité du processus.

Quand utiliser la pulvérisation physique ou réactive

Le choix est entièrement dicté par le matériau final souhaité.

La pulvérisation physique est utilisée lorsque vous avez besoin d'un film d'un élément pur ou d'un alliage. Par exemple, le dépôt d'une couche d'aluminium pur pour un revêtement réfléchissant ou d'un alliage nickel-chrome pour une résistance.

La pulvérisation réactive est utilisée exclusivement lorsque l'objectif est de créer un film composé différent du matériau cible, comme le dioxyde de silicium (SiO₂), le nitrure d'aluminium (AlN) ou le nitrure de titane (TiN) mentionné précédemment.

Faire le bon choix pour votre objectif

Votre application dicte la technique de pulvérisation correcte. La décision dépend de la nature chimique du film mince que vous avez l'intention de créer.

- Si votre objectif principal est de déposer un métal pur ou un film élémentaire : Vous utiliserez la pulvérisation physique standard avec seulement un gaz inerte comme l'argon.

- Si votre objectif principal est de créer un film composé céramique (comme un oxyde, un nitrure ou un carbure) : Vous utiliserez la pulvérisation réactive en ajoutant un flux contrôlé d'un gaz réactif (par exemple, oxygène, azote) au plasma d'argon.

- Si votre objectif principal est la précision et la répétabilité : Vous devez mettre en œuvre des contrôles de processus avancés pour le débit de gaz et la puissance, car la pulvérisation réactive est très sensible à ces paramètres.

En fin de compte, maîtriser la pulvérisation exige de comprendre que vous contrôlez non seulement un processus physique de transfert atomique, mais aussi un environnement chimique délicat pour construire des matériaux atome par atome.

Tableau récapitulatif :

| Processus | Caractéristique clé | Cas d'utilisation typique |

|---|---|---|

| Pulvérisation physique | Utilise uniquement un gaz inerte (Argon) | Dépôt de métaux purs ou d'alliages (par exemple, Aluminium, NiCr) |

| Pulvérisation réactive | Ajoute un gaz réactif (par exemple, O₂, N₂) | Création de films composés (par exemple, TiN, SiO₂, AlN) |

| Défi clé | Maintien de la stœchiométrie et évitement de l'empoisonnement de la cible | Nécessite un contrôle précis des débits de gaz et de la puissance |

Besoin de déposer des films minces composés précis pour votre recherche ou votre production ? KINTEK est spécialisé dans les équipements et consommables de pulvérisation avancés pour les laboratoires. Nos experts peuvent vous aider à sélectionner le bon système et à optimiser votre processus pour des résultats fiables et de haute qualité. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température