À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un procédé permettant de déposer des films minces et performants sur une surface. Il s'appuie sur les principes du dépôt chimique en phase vapeur (CVD) standard, mais ajoute un élément crucial : le plasma. Ce plasma énergise les gaz précurseurs, permettant aux réactions chimiques nécessaires au dépôt de se produire à des températures nettement inférieures à celles des méthodes traditionnelles.

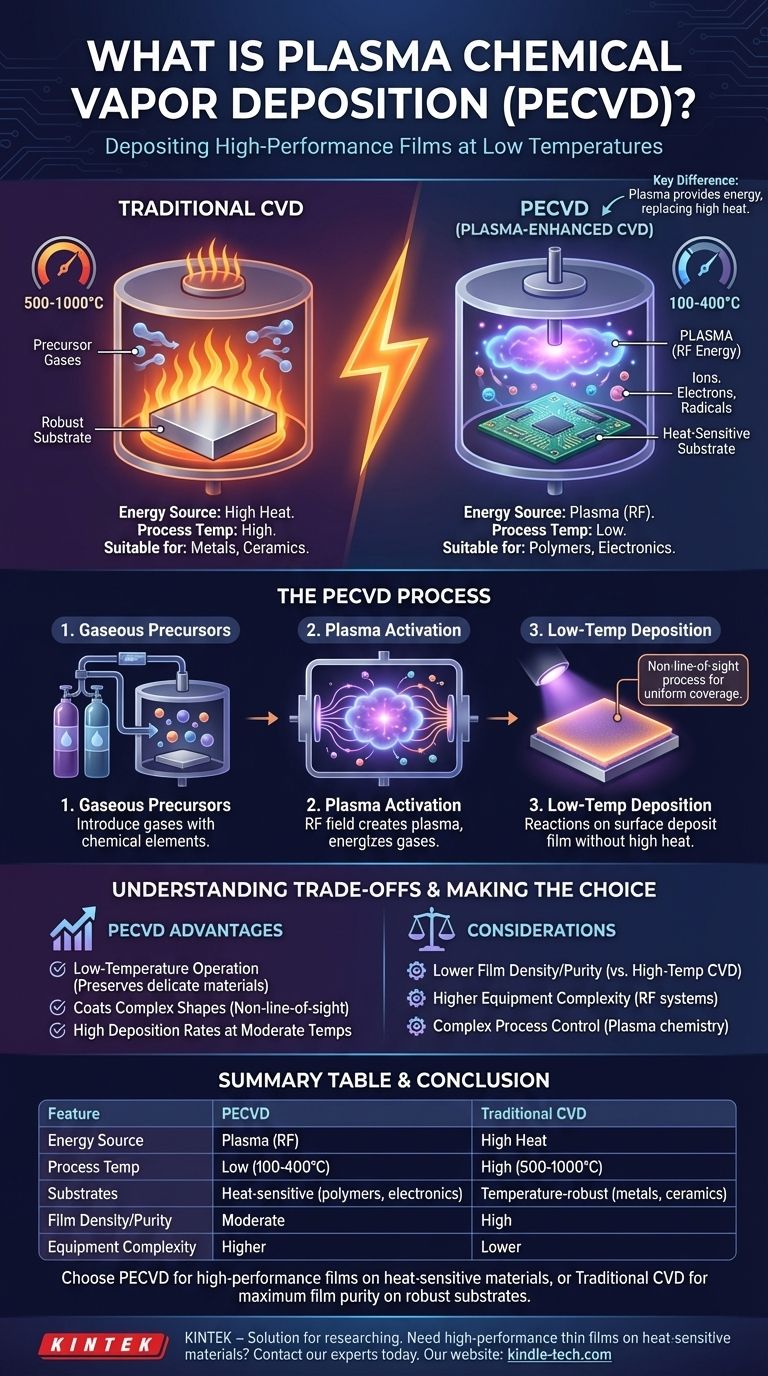

La différence essentielle entre le PECVD et le CVD conventionnel réside dans la source d'énergie. Alors que le CVD standard repose sur une chaleur élevée pour piloter les réactions chimiques, le PECVD utilise un champ électrique pour créer un plasma à basse température qui fournit l'énergie nécessaire, le rendant adapté aux matériaux sensibles à la chaleur.

Le Fondement : Le Dépôt Chimique en Phase Vapeur (CVD) Standard

Pour comprendre le PECVD, il faut d'abord comprendre le procédé qu'il améliore. Le CVD standard est une technologie de revêtement puissante et polyvalente.

Le Principe de Base : Les Précurseurs Gazeux

Le processus commence par le placement d'une pièce, ou substrat, à l'intérieur d'une chambre de réaction. Des gaz précurseurs contenant les éléments chimiques du revêtement souhaité sont ensuite introduits.

Le Rôle de l'Énergie : L'Activation Thermique

Dans le CVD traditionnel, cette chambre est chauffée à des températures extrêmement élevées. Cette énergie thermique décompose les gaz précurseurs et provoque une réaction chimique à la surface du substrat, déposant un film solide et mince atome par atome.

Le Résultat : Un Film de Haute Qualité

Étant donné que le revêtement est construit à partir d'une phase gazeuse, le CVD est un procédé non-linéaire. Cela lui permet de créer des revêtements très uniformes et purs qui peuvent recouvrir complètement des formes complexes et des surfaces de précision. Les films résultants sont durables et peuvent être conçus pour des propriétés telles que la résistance à la corrosion ou à l'abrasion.

L'Innovation : L'Ajout du Plasma

Le PECVD modifie fondamentalement la manière dont l'énergie est fournie au système, ce qui débloque de nouvelles capacités.

Qu'est-ce que le Plasma ?

Souvent appelé le « quatrième état de la matière », le plasma est un gaz ionisé. En appliquant un champ électrique intense (généralement un champ radiofréquence ou RF) au gaz à basse pression dans la chambre, ses atomes sont décomposés en un mélange d'ions, d'électrons et d'espèces neutres très réactives appelées radicaux.

Comment le Plasma Remplace la Chaleur

Ces électrons et radicaux énergétiques dans le plasma sont ce qui pilote les réactions chimiques. Ils entrent en collision avec les molécules de gaz précurseur, les décomposant en blocs de construction nécessaires au dépôt.

Ce processus fournit l'énergie d'activation nécessaire à la réaction sans nécessiter de températures élevées. La température globale du substrat peut rester des centaines de degrés plus froide que dans un processus CVD traditionnel.

L'Avantage des Températures Plus Basses

Ce fonctionnement à basse température est la principale raison d'utiliser le PECVD. Il permet le dépôt de films de haute qualité sur des matériaux qui seraient endommagés ou détruits par la chaleur intense du CVD conventionnel, tels que les plastiques, les polymères et les circuits intégrés complexes.

Comprendre les Compromis

Bien que puissant, le PECVD n'est pas un remplacement universel pour tous les procédés CVD. Le choix implique des compromis clairs.

Qualité et Densité du Film

Étant donné que le PECVD fonctionne à des températures plus basses, les atomes déposés ont moins d'énergie thermique pour s'organiser en une structure cristalline parfaite. Cela peut entraîner des films ayant une densité plus faible ou incorporant plus d'impuretés (comme l'hydrogène provenant des gaz précurseurs) par rapport aux films cultivés avec le CVD à haute température.

Complexité de l'Équipement

Un système PECVD nécessite un matériel supplémentaire pour générer et contrôler le plasma, y compris des alimentations RF et des réseaux d'adaptation d'impédance. Cela augmente la complexité et le coût potentiel de l'équipement par rapport à un réacteur CVD thermique plus simple.

Contrôle du Processus

La gestion de la chimie du plasma est intrinsèquement plus complexe que la gestion d'un processus purement thermique. Les propriétés finales du film sont très sensibles à des paramètres tels que la puissance RF, la pression et les débits de gaz, nécessitant un contrôle précis pour garantir des résultats constants.

Faire le Bon Choix pour Votre Objectif

Le choix entre le CVD traditionnel et le PECVD dépend entièrement de votre substrat et des propriétés du film souhaitées.

- Si votre objectif principal est la pureté et la densité du film la plus élevée possible sur un substrat thermiquement robuste : Le CVD traditionnel à haute température est souvent le choix supérieur.

- Si votre objectif principal est de déposer un film haute performance sur un matériau sensible à la chaleur comme un polymère ou un dispositif électronique assemblé : Le PECVD est la solution nécessaire et efficace.

- Si votre objectif principal est d'atteindre des vitesses de dépôt élevées à des températures modérées : Le PECVD offre un équilibre précieux entre la vitesse de traitement et le budget thermique.

Comprendre la différence fondamentale entre l'énergie thermique et l'énergie du plasma est la clé pour sélectionner la bonne technologie de dépôt pour votre application spécifique.

Tableau Récapitulatif :

| Caractéristique | PECVD | CVD Traditionnel |

|---|---|---|

| Source d'Énergie | Plasma (RF) | Chaleur Élevée |

| Température du Processus | Basse (100-400°C) | Élevée (500-1000°C) |

| Substrats Adaptés | Sensibles à la chaleur (polymères, électronique) | Robustes à la température (métaux, céramiques) |

| Densité/Pureté du Film | Modérée | Élevée |

| Complexité de l'Équipement | Plus Élevée | Plus Faible |

Besoin de déposer des films minces haute performance sur des matériaux sensibles à la chaleur ? KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les systèmes PECVD, pour vous aider à obtenir des revêtements précis à basse température pour les polymères, l'électronique et autres substrats délicats. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche ou votre processus de production !

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que la méthode MPCVD ? Un guide pour la synthèse de diamants de haute pureté

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quels sont les avantages du plasma micro-ondes ? Un traitement plus rapide et plus pur pour les applications exigeantes

- Qu'est-ce que la méthode du plasma micro-ondes ? Un guide pour la synthèse de matériaux de haute pureté

- Comment un réacteur à plasma micro-ondes facilite-t-il la synthèse du diamant ? Maîtrisez la MPCVD avec la technologie de précision