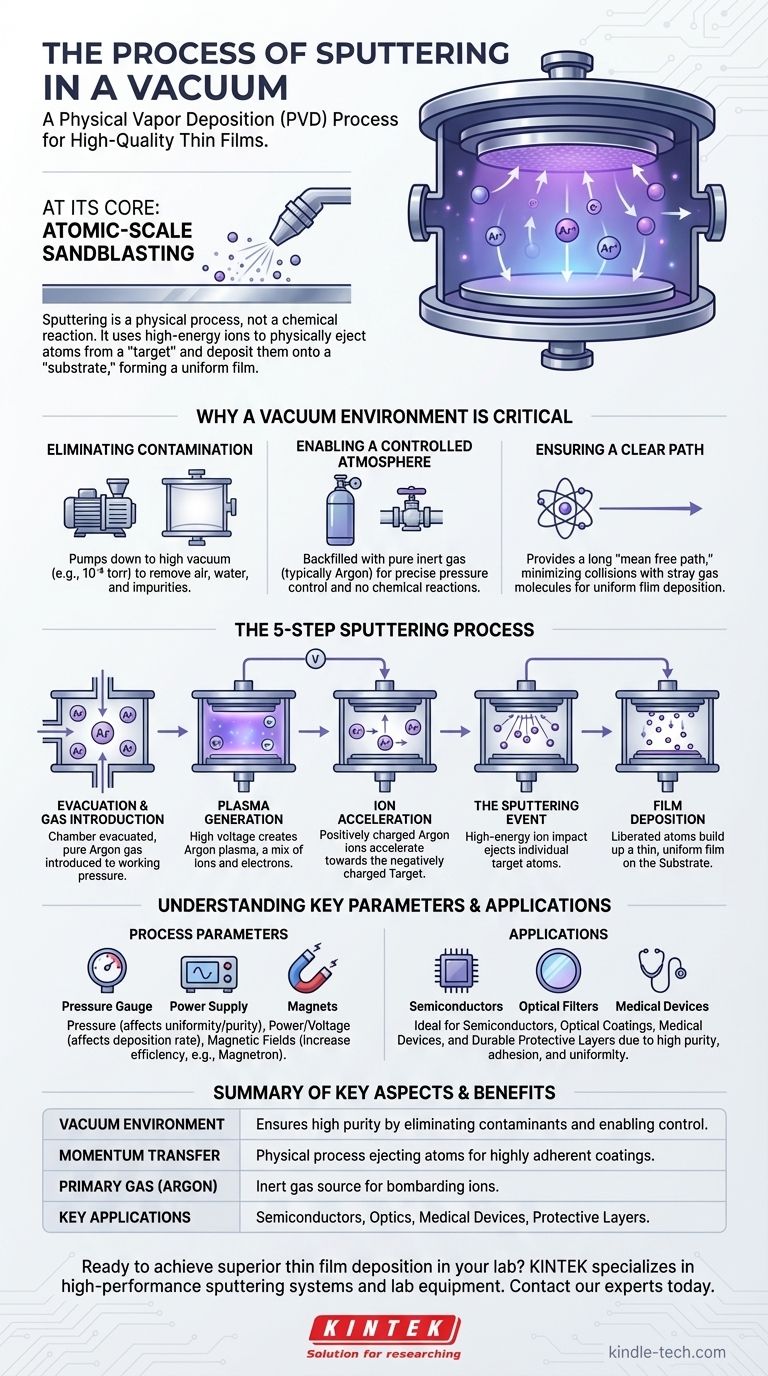

À la base, la pulvérisation cathodique est un procédé de dépôt physique en phase vapeur (PVD) qui fonctionne comme un sablage à l'échelle atomique à l'intérieur d'un vide poussé. Dans ce processus, un matériau source, connu sous le nom de « cible », est bombardé par des ions de haute énergie provenant d'un gaz inerte. Cette collision a suffisamment de force pour arracher des atomes de la cible, lesquels voyagent ensuite à travers le vide et se déposent sur un « substrat », formant un film exceptionnellement mince, pur et uniforme.

La pulvérisation cathodique n'est pas une réaction chimique mais un processus de transfert de moment. Elle utilise l'énergie cinétique des particules de gaz ionisé dans un vide contrôlé pour éjecter physiquement des atomes d'une source et les déposer sous forme de revêtement ultra-mince et fortement adhérent sur une autre surface.

Pourquoi un environnement sous vide est essentiel

L'ensemble du processus de pulvérisation cathodique est effectué sous vide pour deux raisons fondamentales : la pureté et le contrôle. Sans cela, le processus serait peu fiable et le film résultant serait compromis.

Élimination de la contamination

La première étape de tout processus de pulvérisation cathodique consiste à pomper la chambre jusqu'à un vide poussé (environ 10⁻⁶ torr ou moins). Cela élimine l'air, la vapeur d'eau et d'autres molécules de gaz résiduelles qui réagiraient autrement avec les atomes pulvérisés ou s'intégreraient comme impuretés dans le film final.

Permettre une atmosphère contrôlée

Une fois qu'un vide poussé est atteint, la chambre est réalimentée avec une petite quantité précise d'un gaz inerte de haute pureté, le plus souvent de l'Argon. Ce gaz est la source des ions qui effectueront le « sablage ». Un vide garantit que l'Argon est le seul gaz actif présent, empêchant les réactions chimiques indésirables et offrant aux opérateurs un contrôle précis sur la pression du processus.

Assurer un chemin dégagé

L'environnement à basse pression garantit que les atomes pulvérisés ont un long « libre parcours moyen ». Cela signifie qu'ils peuvent voyager de la cible au substrat avec une probabilité minimale de collision avec des molécules de gaz errantes, ce qui les disperserait et perturberait l'uniformité du film.

Le processus de pulvérisation cathodique étape par étape

Bien que les spécificités puissent varier, la séquence fondamentale implique la création d'ions, leur utilisation pour bombarder une cible et la collecte des atomes éjectés sous forme de film mince.

Étape 1 : Évacuation et introduction du gaz

Premièrement, la chambre de dépôt contenant le matériau cible et le substrat est scellée et pompée jusqu'à un vide poussé pour éliminer les contaminants. Ensuite, une quantité soigneusement contrôlée d'un gaz de pulvérisation cathodique, généralement de l'Argon, est introduite, augmentant légèrement la pression à un niveau de travail (par exemple, 10⁻¹ à 10⁻³ mbar).

Étape 2 : Génération du plasma

Une haute tension est appliquée à l'intérieur de la chambre. Ce champ électrique puissant arrache des électrons aux atomes de gaz Argon, créant un mélange d'ions Argon chargés positivement (Ar+) et d'électrons libres. Ce gaz ionisé est connu sous le nom de plasma, qui brille souvent en violet ou en bleu.

Étape 3 : Accélération des ions

Le matériau cible (la source du revêtement) reçoit une forte charge électrique négative. Cela provoque l'accélération agressive des ions Argon chargés positivement issus du plasma et leur collision avec la surface de la cible chargée négativement.

Étape 4 : L'événement de pulvérisation

Lorsque les ions Argon de haute énergie frappent la cible, ils transfèrent leur moment aux atomes de la cible. Cet impact est suffisamment puissant pour désolidariser, ou « pulvériser », des atomes individuels du matériau cible, les éjectant dans la chambre à vide.

Étape 5 : Dépôt du film

Les atomes libérés de la cible traversent l'environnement à basse pression jusqu'à ce qu'ils frappent le substrat (l'objet en cours de revêtement). À leur arrivée, ils se condensent et forment une liaison atomique solide, accumulant progressivement une couche de film mince et uniforme, couche par couche.

Comprendre les paramètres clés du processus

La qualité, l'épaisseur et les caractéristiques du film pulvérisé ne sont pas accidentelles. Elles sont le résultat direct du contrôle minutieux de plusieurs variables pendant le processus.

Le rôle de la pression

La pression du gaz de pulvérisation cathodique à l'intérieur de la chambre est un compromis critique. Une pression plus élevée peut augmenter le taux de dépôt, mais peut diminuer l'uniformité et la pureté du film en raison de l'augmentation des collisions atomiques.

L'impact de la puissance et de la tension

La tension appliquée à la cible influence directement l'énergie des ions bombardiers. Des niveaux de puissance plus élevés augmentent la vitesse à laquelle les atomes sont pulvérisés à partir de la cible, permettant un dépôt de film plus rapide.

L'utilisation des champs magnétiques

De nombreux systèmes de pulvérisation cathodique modernes sont des systèmes de pulvérisation cathodique « magnétron ». Des aimants sont placés derrière la cible pour créer un champ magnétique qui piège les électrons du plasma près de la surface de la cible. Cela augmente considérablement l'efficacité du processus d'ionisation, créant un plasma plus dense à des pressions plus faibles et conduisant à des taux de dépôt plus élevés.

Appliquer la pulvérisation cathodique à votre objectif

Le choix d'utiliser la pulvérisation cathodique est motivé par la nécessité de films minces de qualité exceptionnellement élevée avec des propriétés spécifiques.

- Si votre objectif principal est un revêtement extrêmement durable et adhérent : La pulvérisation cathodique crée un film avec une liaison pratiquement incassable avec le substrat, idéal pour les couches résistantes à l'usure et protectrices.

- Si votre objectif principal est une grande pureté et une clarté optique : L'environnement sous vide est essentiel pour prévenir la contamination, faisant de la pulvérisation cathodique un choix de premier plan pour les filtres optiques, les semi-conducteurs et les dispositifs médicaux.

- Si votre objectif principal est de créer un film uniforme sur une forme complexe : La pulvérisation cathodique offre une couverture excellente et uniforme sur des surfaces complexes, bien supérieure à de nombreuses techniques de placage en ligne de visée.

En fin de compte, la pulvérisation cathodique offre un niveau de contrôle inégalé sur la création de films minces au niveau atomique.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important |

|---|---|

| Environnement sous vide | Assure une grande pureté du film en éliminant les contaminants et en permettant une atmosphère contrôlée. |

| Transfert de moment | Un processus physique (non chimique) qui éjecte les atomes de la cible pour un revêtement fortement adhérent. |

| Gaz principal | L'Argon est utilisé comme gaz inerte pour créer des ions qui bombardent le matériau cible. |

| Applications clés | Idéal pour les semi-conducteurs, les revêtements optiques, les dispositifs médicaux et les couches protectrices durables. |

Prêt à obtenir un dépôt de film mince supérieur dans votre laboratoire ?

KINTEK se spécialise dans les systèmes de pulvérisation cathodique haute performance et les équipements de laboratoire conçus pour la précision et la fiabilité. Que vous développiez des semi-conducteurs, des revêtements optiques ou des dispositifs médicaux, nos solutions offrent la haute pureté, l'uniformité et l'adhérence que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et vous aider à optimiser vos processus de films minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Qu'est-ce qu'un appareil de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute précision

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelles sont les méthodes de traitement de surface en tribologie ? Améliorer la résistance à l'usure et réduire la friction

- Quelles sont les applications de la fabrication additive en dentisterie ? Vers des soins aux patients plus rapides et plus précis

- Comment faire fonctionner un four à arc électrique ? Maîtriser le cycle pour une production d'acier efficace

- Quel est le problème de la pyrolyse ? Les principaux défis pour la viabilité commerciale

- Quelle est la portée du sputtering ? Obtenez des films minces de haute qualité pour toute application

- Quelles catégories générales de matériaux sont utilisées avec le frittage ? Des métaux aux céramiques pour des applications de haute précision