Essentiellement, le revenu sous vide est un processus de traitement thermique de haute précision utilisé après qu'une pièce métallique a déjà été durcie. Il consiste à placer la pièce durcie (trempée) dans un four sous vide, à la réchauffer à une température spécifique inférieure à son point de durcissement, à la maintenir à cette température, puis à la refroidir. Cette étape critique réduit la fragilité extrême causée par le durcissement, créant un produit final à la fois dur et tenace.

L'objectif fondamental du revenu sous vide n'est pas de rendre l'acier plus dur, mais d'échanger méticuleusement une petite partie de sa dureté maximale contre une augmentation significative de la ténacité et de la ductilité, le tout dans un environnement parfaitement propre et contrôlé qui empêche toute contamination de surface.

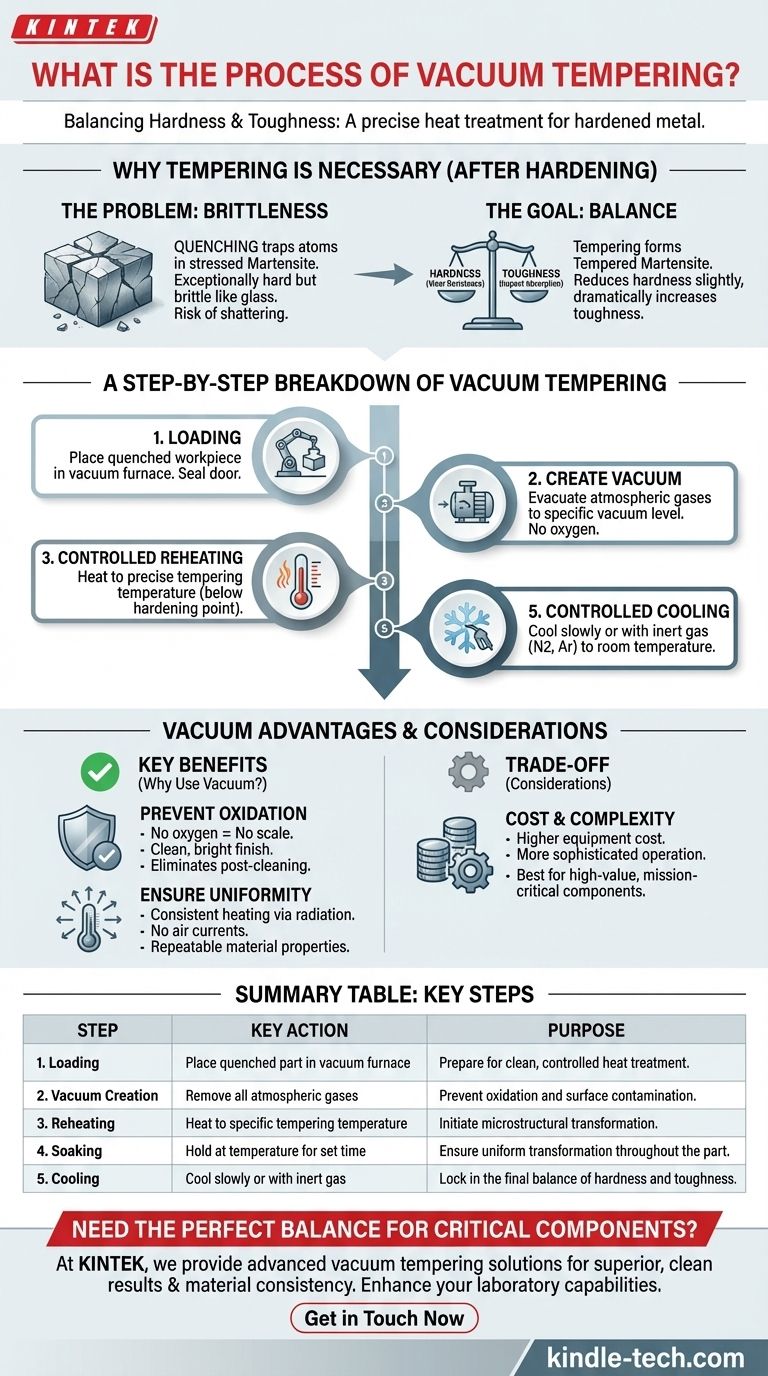

Pourquoi le revenu est-il nécessaire après le durcissement

Pour comprendre le revenu sous vide, il faut d'abord comprendre pourquoi le revenu lui-même est essentiel. Le processus de durcissement initial, connu sous le nom de trempe, crée un matériau exceptionnellement dur mais aussi dangereusement fragile.

Le problème de la fragilité

La trempe implique de chauffer l'acier à haute température, puis de le refroidir rapidement. Cela piège les atomes de l'acier dans une structure cristalline très dure mais stressée appelée martensite.

Bien que cette structure soit excellente pour résister à l'usure et à l'abrasion, elle est fragile comme du verre. Un impact brusque pourrait faire éclater une pièce entièrement durcie et non revenue.

L'objectif : Équilibrer la dureté et la ténacité

Pour la plupart des applications, un composant nécessite une combinaison de propriétés. La dureté lui permet de résister à l'usure de surface, tandis que la ténacité lui permet d'absorber l'énergie et de résister à la rupture.

Le revenu est la solution. En réchauffant l'acier, nous permettons à la structure atomique de se détendre et de se réorganiser légèrement, formant des microstructures plus résilientes comme la martensite revenue. Cela réduit soigneusement la dureté tout en augmentant considérablement la ténacité.

Analyse étape par étape du revenu sous vide

L'utilisation d'un four sous vide rend ce processus exceptionnellement propre et précis. Chaque étape est cruciale pour obtenir le résultat souhaité.

Étape 1 : Chargement de la pièce

Le processus commence par le placement de la pièce préalablement trempée et nettoyée dans le four de revenu sous vide. La porte du four est ensuite hermétiquement scellée.

Étape 2 : Création du vide

Tous les gaz atmosphériques sont pompés hors de la chambre du four. Cette évacuation se poursuit jusqu'à ce qu'un niveau de vide de travail spécifique soit atteint, garantissant qu'il ne reste ni oxygène ni autres gaz réactifs.

Étape 3 : Réchauffage contrôlé

La pièce est chauffée selon un profil thermique précis. La température de revenu finale est la variable la plus critique, car elle détermine directement l'équilibre final entre la dureté et la ténacité de l'acier.

Étape 4 : Maintien (Trempe isotherme)

Une fois la température cible atteinte, elle est maintenue constante pendant une durée prédéterminée. Cette période de « trempe isotherme » garantit que toute la pièce, y compris son cœur, atteint une température uniforme pour une transformation microstructurale complète.

Étape 5 : Refroidissement contrôlé

Après la période de maintien, la pièce est refroidie à température ambiante. Ce refroidissement peut être effectué lentement dans le four ou plus rapidement en introduisant un gaz inerte de haute pureté comme l'azote ou l'argon.

Comprendre les compromis : L'avantage du vide

L'utilisation d'un environnement sous vide est un choix délibéré présentant des avantages et des considérations distincts par rapport au revenu dans un four à atmosphère standard.

Avantage clé : Prévention de l'oxydation

L'avantage principal du vide est l'absence d'oxygène. Cela empêche complètement la formation d'oxydes (calamine) à la surface de la pièce.

Le résultat est une finition propre et brillante qui ne nécessite souvent aucune opération de nettoyage ultérieure comme le sablage ou le meulage, ce qui permet d'économiser du temps et de préserver des tolérances dimensionnelles serrées.

Avantage clé : Garantie d'uniformité

Le vide favorise un chauffage très uniforme par rayonnement. En l'absence de courants d'air créant des points chauds ou froids, chaque surface du composant chauffe et refroidit au même rythme, ce qui entraîne des propriétés matérielles extrêmement cohérentes et reproductibles.

Limitation : Coût et complexité

Le principal compromis réside dans le coût et la complexité de l'équipement. Les fours sous vide représentent un investissement important et nécessitent un fonctionnement et une maintenance plus sophistiqués que leurs homologues atmosphériques. Cela rend le processus plus adapté aux composants de grande valeur ou critiques où la précision est primordiale.

Comment appliquer cela à votre projet

La décision d'utiliser le revenu sous vide dépend entièrement de la qualité et des performances requises du composant final.

- Si votre objectif principal est une finition propre et brillante sans oxydation de surface : Le revenu sous vide est le choix idéal, car il élimine le besoin de nettoyage post-traitement.

- Si votre objectif principal est d'obtenir des propriétés matérielles très cohérentes et reproductibles : Le contrôle précis de la température et le chauffage uniforme dans un environnement sous vide garantissent des résultats supérieurs.

- Si votre objectif principal est de traiter des aciers à haute teneur en alliage ou sensibles : Un vide est essentiel pour prévenir les réactions de surface indésirables qui pourraient compromettre l'intégrité du matériau.

En fin de compte, choisir le revenu sous vide est un investissement dans la précision, garantissant que votre composant atteint son équilibre exact souhaité de résistance et de durabilité sans contamination de surface.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Chargement | Placer la pièce trempée dans le four sous vide | Préparer pour un traitement thermique propre et contrôlé |

| 2. Création du vide | Éliminer tous les gaz atmosphériques | Prévenir l'oxydation et la contamination de surface |

| 3. Réchauffage | Chauffer à la température de revenu spécifique | Initier la transformation microstructurale |

| 4. Trempe isotherme | Maintenir à température pendant une durée définie | Assurer une transformation uniforme dans toute la pièce |

| 5. Refroidissement | Refroidir lentement ou avec un gaz inerte | Verrouiller l'équilibre final entre dureté et ténacité |

Besoin d'atteindre l'équilibre parfait entre dureté et ténacité pour vos composants critiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions avancées de revenu sous vide et d'équipements de laboratoire qui offrent des résultats supérieurs. Notre expertise garantit que vos pièces métalliques de grande valeur atteignent une cohérence matérielle exceptionnelle et une finition brillante et propre, exempte d'oxydation.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nos équipements de précision peuvent améliorer les capacités de votre laboratoire et répondre aux exigences spécifiques de votre projet.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux