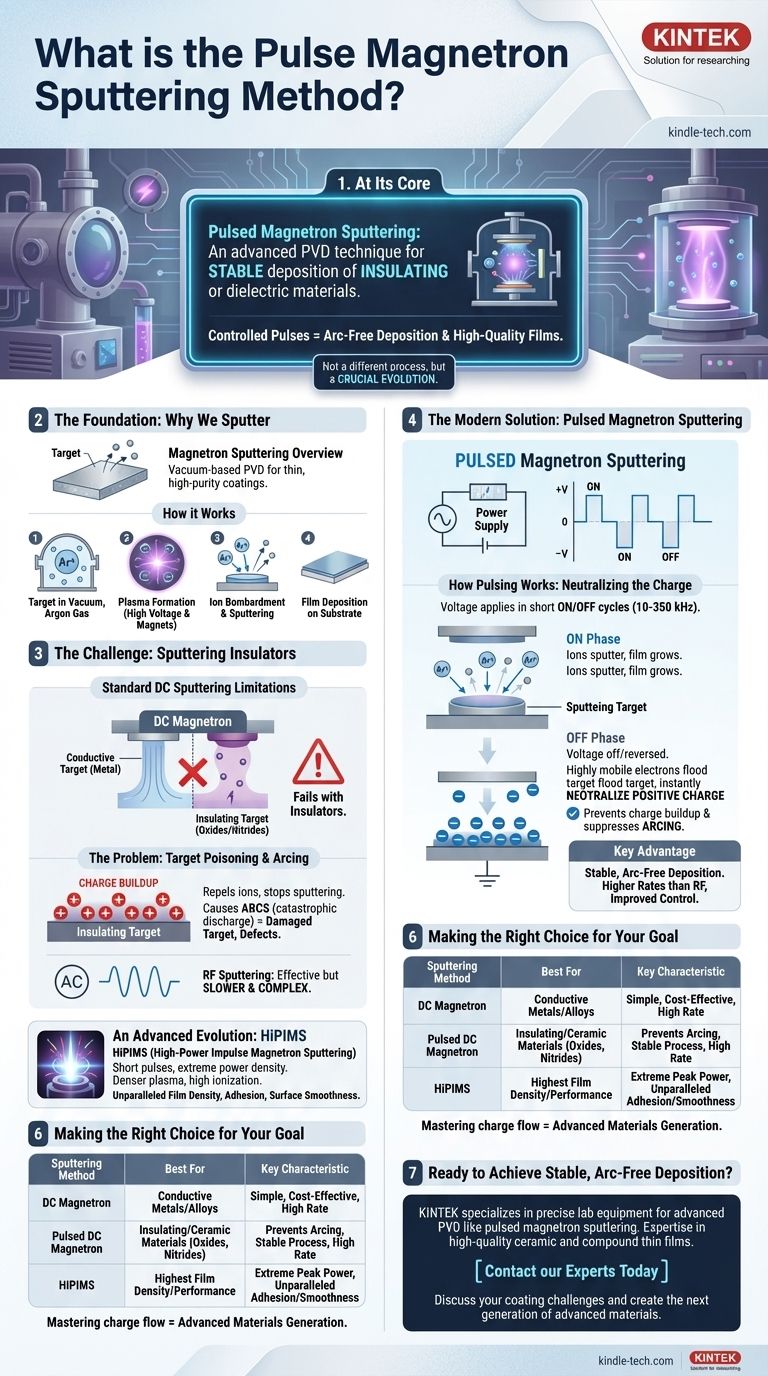

À la base, la pulvérisation cathodique magnétron pulsée est une technique avancée de dépôt physique en phase vapeur (PVD) qui résout un problème critique rencontré dans la pulvérisation DC standard : le dépôt instable de matériaux isolants ou diélectriques. Elle fonctionne en appliquant une puissance à la cible de pulvérisation par impulsions courtes et contrôlées plutôt qu'un courant continu. Ce mécanisme de pulsation empêche les arcs électriques destructeurs qui se formeraient autrement sur une cible isolante, permettant la création de films minces céramiques et composites de haute qualité avec une excellente stabilité et un excellent contrôle.

La pulvérisation pulsée n'est pas un processus fondamentalement différent, mais plutôt une évolution cruciale. Elle combine les taux de dépôt élevés de la pulvérisation DC avec la polyvalence matérielle de la pulvérisation RF, offrant une solution moderne et supérieure pour déposer des films minces isolants haute performance.

Le Fondement : Pourquoi Pulvériser

La pulvérisation cathodique magnétron est un processus basé sur le vide utilisé pour déposer des revêtements exceptionnellement minces et de haute pureté sur un substrat. Elle est appréciée pour sa capacité à créer des films avec une adhérence et une uniformité supérieures par rapport à d'autres méthodes comme l'évaporation thermique.

Comment Fonctionne la Pulvérisation Magnétron

Le processus commence par une plaque solide du matériau de revêtement, connue sous le nom de cible. Cette cible est placée dans une chambre à vide, qui est ensuite remplie d'un gaz inerte, typiquement l'Argon.

Une haute tension est appliquée à la cible, provoquant l'ionisation du gaz et la formation d'un plasma. Un champ magnétique puissant derrière la cible piège les électrons près de sa surface, augmentant considérablement l'efficacité du processus d'ionisation.

Les ions Argon chargés positivement sont accélérés par le champ électrique et entrent en collision avec la cible chargée négativement. Ces collisions à haute énergie expulsent physiquement, ou "pulvérisent", des atomes du matériau cible. Ces atomes pulvérisés traversent ensuite le vide et se déposent sur un substrat, formant une couche de film mince couche par couche.

La Puissance des Films Pulvérisés

Les atomes éjectés d'une cible pulvérisée ont une énergie cinétique nettement supérieure à ceux provenant d'une source évaporée. Cette haute énergie donne des films plus denses et avec une bien meilleure adhérence au substrat.

De plus, la pulvérisation peut déposer pratiquement n'importe quel matériau, y compris des alliages, des composés et des éléments avec des points de fusion extrêmement élevés, le tout sans nécessiter la fusion du matériau source.

Le Défi : Pulvériser des Matériaux Isolants

Bien que la pulvérisation DC (courant continu) standard soit très efficace pour les cibles métalliques conductrices, elle échoue lorsqu'on tente de déposer des matériaux électriquement isolants comme les oxydes ou les nitrures.

Le Problème avec le DC : Empoisonnement de la Cible et Amorçage d'Arcs

Dans la pulvérisation DC, la cible est maintenue à une tension négative constante pour attirer les ions Argon positifs. Si la cible est un isolant, ces ions positifs s'accumulent sur sa surface car la charge n'a nulle part où aller.

Cette accumulation de charge positive, parfois appelée « empoisonnement de la cible », finit par repousser les ions Argon entrants, ralentissant ou arrêtant le processus de pulvérisation. Pire encore, cela peut conduire à une décharge d'énergie soudaine et catastrophique connue sous le nom d'arc, qui peut endommager la cible et projeter des débris dans le film en croissance, créant des défauts.

La Solution Traditionnelle : Pulvérisation RF

La solution classique à ce problème était d'utiliser une alimentation électrique à Radio Fréquence (RF) au lieu d'une alimentation DC. La tension alternative rapidement alternée attire alternativement les ions (pour pulvériser) puis les électrons (pour neutraliser l'accumulation de charge).

Bien qu'efficace, la pulvérisation RF présente des inconvénients majeurs. Elle a généralement un taux de dépôt beaucoup plus faible que la pulvérisation DC et nécessite des alimentations complexes et coûteuses avec des réseaux d'adaptation d'impédance, rendant le processus moins efficace et plus difficile à contrôler.

La Solution Moderne : Pulvérisation Magnétron Pulsée

La pulvérisation pulsée a été développée pour surmonter les limites des méthodes DC et RF, offrant un moyen robuste et efficace de déposer des films isolants.

Comment Fonctionne la Pulsation : Neutraliser la Charge

Au lieu d'une tension DC continue, une alimentation pulsée applique la tension par une série de cycles marche/arrêt courts à une fréquence moyenne (typiquement 10-350 kHz).

Pendant la phase "marche" plus longue, la cible pulvérise comme dans un processus DC. Pendant la phase "arrêt" très brève, la tension est soit coupée, soit inversée pour devenir légèrement positive. Cela attire un flot d'électrons très mobiles du plasma, qui neutralisent instantanément la charge positive accumulée à la surface de la cible.

L'Avantage Clé : Dépôt Stable et Sans Arc

Ce simple cycle marche/arrêt empêche efficacement l'accumulation de charge et supprime l'amorçage d'arcs avant qu'il ne puisse commencer. Cela conduit à un processus extrêmement stable et reproductible, capable de produire des films isolants de haute qualité et sans défauts.

Les taux de dépôt sont généralement beaucoup plus élevés que la pulvérisation RF, et le contrôle du processus est considérablement amélioré.

Une Évolution Avancée : HiPIMS

Une forme spécialisée de cette technique est la Pulvérisation Magnétron à Impulsions de Haute Puissance (HiPIMS). HiPIMS utilise des impulsions très courtes avec des densités de puissance de crête extrêmement élevées. Cela crée un plasma beaucoup plus dense avec un haut degré d'ionisation, résultant en des films pulvérisés avec une densité, une adhérence et une douceur de surface inégalées.

Faire le Bon Choix pour Votre Objectif

Comprendre le rôle de la pulsation vous permet de sélectionner la technologie de pulvérisation idéale pour votre application spécifique.

- Si votre objectif principal est de simples films conducteurs : La pulvérisation magnétron DC standard est la méthode la plus simple et la plus rentable pour déposer des métaux purs et des alliages conducteurs.

- Si votre objectif principal est de déposer des matériaux isolants ou céramiques : La pulvérisation magnétron DC pulsée est la norme industrielle moderne, offrant un dépôt stable à haut débit de matériaux tels que les oxydes, les nitrures et autres diélectriques.

- Si votre objectif principal est d'atteindre la densité et la performance de film les plus élevées possibles : HiPIMS est la technologie supérieure, bien que plus complexe, pour créer des revêtements avancés où la perfection structurelle est primordiale.

En maîtrisant le flux de charge à la surface de la cible, la pulvérisation pulsée permet aux ingénieurs et aux scientifiques de créer une nouvelle génération de matériaux avancés.

Tableau Récapitulatif :

| Méthode de Pulvérisation | Idéale Pour | Caractéristique Clé |

|---|---|---|

| Magnétron DC | Métaux/alliages conducteurs | Simple, rentable, taux de dépôt élevé |

| Magnétron DC Pulsé | Matériaux isolants/céramiques (oxydes, nitrures) | Prévient les arcs, processus stable, taux élevé |

| HiPIMS | Densité/performance de film la plus élevée | Puissance de crête extrême, adhérence/douceur inégalées |

Prêt à obtenir un dépôt stable et sans arc de vos films isolants avancés ?

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire précis et des consommables dont vous avez besoin pour les processus PVD avancés comme la pulvérisation magnétron pulsée. Notre expertise garantit que vous obtenez la bonne solution pour déposer des films minces céramiques et composites de haute qualité avec un excellent contrôle et une excellente stabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de revêtement spécifiques de votre laboratoire et vous aider à créer la prochaine génération de matériaux avancés.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Potentiostat de poste de travail électrochimique de laboratoire pour une utilisation en laboratoire

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces