Fondamentalement, l'objectif d'un lit fluidisé est de faire en sorte qu'une grande masse de particules solides se comporte comme un fluide. En pompant un gaz ou un liquide vers le haut à travers un matériau granulaire, les particules solides sont mises en suspension et commencent à se mélanger et à s'écouler, ce qui améliore considérablement le transfert de chaleur et de masse entre les particules et le fluide.

Le défi fondamental dans de nombreux processus industriels est d'assurer un contact intime et uniforme entre un solide et un fluide. Un lit fluidisé résout ce problème en transformant un lit solide statique et inefficace en un système dynamique et bien mélangé qui se comporte comme un liquide en ébullition, débloquant un contrôle de processus et une efficacité supérieurs.

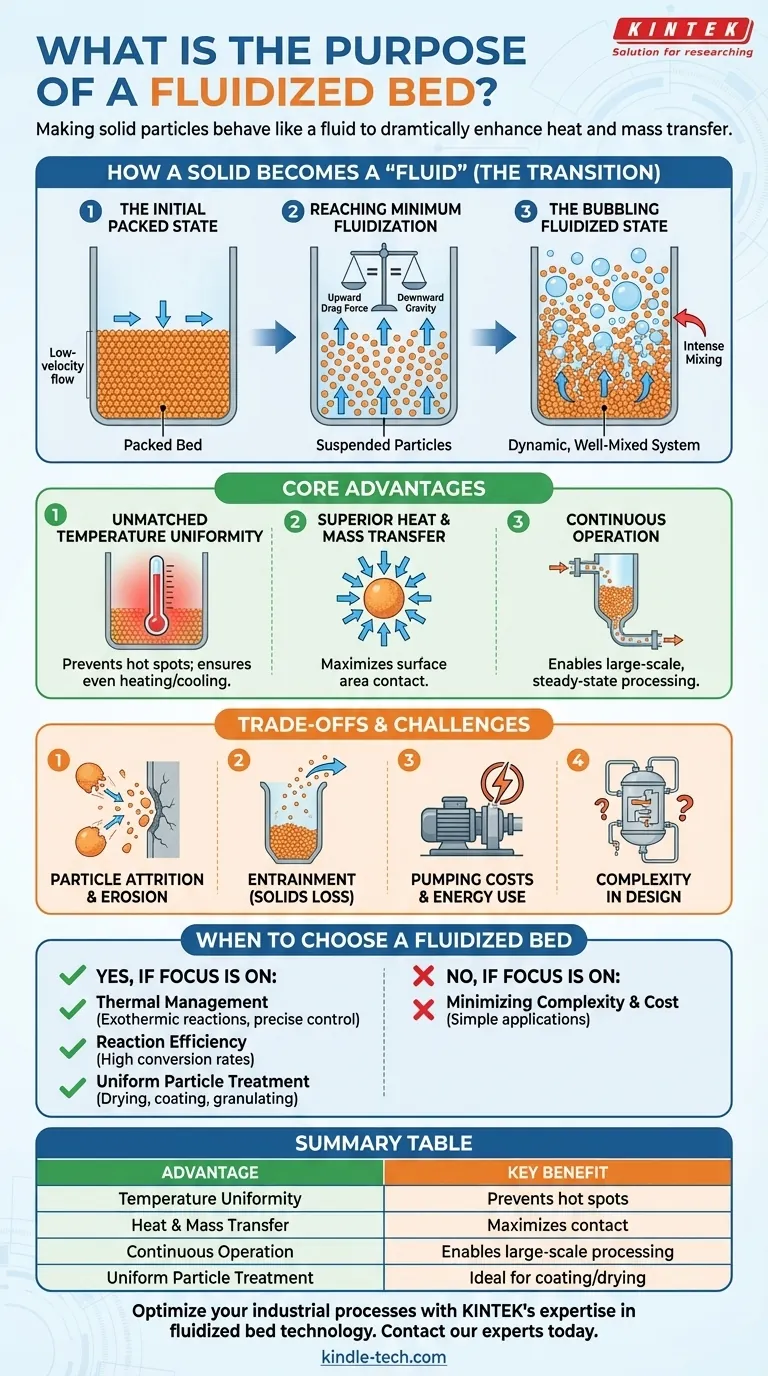

Comment un solide devient un « fluide »

Pour comprendre l'objectif d'un lit fluidisé, vous devez d'abord visualiser la transformation physique qui se produit. Il s'agit d'une transition d'un état statique et compacté à un état dynamique et suspendu.

L'état compact initial

Imaginez un récipient rempli d'un matériau granulaire fin, comme du sable. Dans cet état initial, il s'agit d'un lit fixe. Si vous faites passer un fluide (comme de l'air) à travers celui-ci à une très faible vitesse, l'air trouvera simplement son chemin à travers les chemins tortueux entre les particules immobiles.

Atteindre la fluidisation minimale

Lorsque vous augmentez progressivement la vitesse du fluide s'écoulant vers le haut, la force de traînée sur chaque particule augmente. À une vitesse spécifique, connue sous le nom de vitesse de fluidisation minimale, cette force de traînée ascendante équilibre parfaitement la force de gravité descendante sur les particules.

À ce point critique, l'ensemble du lit de solides se dilate légèrement et les particules sont maintenant suspendues par le fluide, ne reposant plus les unes sur les autres.

L'état de fluidisation à bulles

Si vous augmentez la vitesse du fluide au-delà du minimum, l'excès de fluide commence à coalescer et à traverser les solides en suspension sous forme de « bulles ». Ces bulles montent et agitent vigoureusement les particules, créant un mélange intense.

Le résultat est un système qui ressemble et se comporte remarquablement comme un liquide en ébullition. Les solides s'écoulent, peuvent être agités et maintiennent une surface plane. C'est l'état fluidisé, et c'est ce comportement que les ingénieurs cherchent à exploiter.

Les principaux avantages de la fluidisation

Atteindre cet état semblable à un liquide n'est pas seulement une nouveauté ; il offre des avantages puissants et distincts par rapport aux autres méthodes de manipulation des solides, telles que les lits fixes ou les mélangeurs mécaniques.

Uniformité de température inégalée

Le mélange rapide et continu des particules garantit que la température dans tout le lit est remarquablement uniforme. Ceci est essentiel pour prévenir les points chauds dans les réactions chimiques exothermiques ou pour assurer un chauffage uniforme dans les processus de séchage.

Cette uniformité thermique permet un contrôle précis de la température qui est difficile, voire impossible, à réaliser dans un lit fixe statique, où des gradients de température importants peuvent se former.

Transfert de chaleur et de masse supérieur

Dans un lit fluidisé, chaque particule individuelle est constamment entourée par le fluide. Cela maximise la surface disponible pour que la chaleur passe du fluide à la particule (ou vice-versa) et pour que les espèces chimiques passent entre le fluide et la surface de la particule (transfert de masse).

Cette efficacité surpasse de loin celle d'un lit fixe, où le fluide peut « canaliser » à travers des chemins privilégiés, contournant de grandes sections des particules solides.

Fonctionnement continu et manutention des solides

Étant donné que les solides fluidisés se comportent comme un liquide, ils peuvent être continuellement retirés et ajoutés au système de réacteur à l'aide de tuyaux et de vannes. C'est un avantage énorme pour les processus industriels continus à grande échelle comme le raffinage du pétrole ou la production d'énergie.

Comprendre les compromis et les défis

Bien que puissante, la fluidisation n'est pas une solution universelle. La technologie s'accompagne de complexités opérationnelles et de compromis spécifiques qui doivent être gérés.

Attrition des particules et érosion du réacteur

Le mouvement constant et vigoureux provoque des collisions entre les particules et avec les parois du réacteur. Cela peut entraîner une attrition des particules, où les particules se désintègrent en fines plus petites, et une érosion de la cuve du réacteur elle-même.

Entraînement et perte de solides

Le fluide s'écoulant vers le haut peut entraîner des particules plus petites ou plus légères hors du sommet du lit, un phénomène connu sous le nom d'entraînement. Cela nécessite des équipements de séparation en aval, tels que des cyclones, pour capturer ces solides perdus et les renvoyer dans le lit.

Coûts de pompage et consommation d'énergie

La suspension d'un lit entier de solides lourds nécessite un flux continu et important de fluide, ce qui se traduit directement par une consommation d'énergie élevée pour les pompes ou les soufflantes. Ces coûts opérationnels peuvent être substantiels.

Complexité de la conception et de la mise à l'échelle

L'hydrodynamique d'un lit fluidisé est complexe et peut être difficile à prédire. La mise à l'échelle d'une conception à partir d'une petite unité de laboratoire vers un grand réacteur industriel n'est pas toujours simple et présente des défis d'ingénierie importants.

Quand choisir un lit fluidisé

La décision d'utiliser un lit fluidisé dépend entièrement de savoir si ses avantages uniques l'emportent sur ses complexités inhérentes pour votre application spécifique.

- Si votre objectif principal est la gestion thermique : Utilisez un lit fluidisé pour les réactions hautement exothermiques ou endothermiques où la prévention des points chauds et le maintien d'un contrôle précis de la température sont essentiels à la sécurité et à la qualité du produit.

- Si votre objectif principal est l'efficacité de la réaction : Employez cette technologie pour les réactions gaz-solide catalysées où la maximisation du contact entre les réactifs et la surface du catalyseur est la clé de taux de conversion élevés.

- Si votre objectif principal est le traitement uniforme des particules : C'est le choix idéal pour le séchage, le revêtement ou la granulation à grande échelle de solides particulaires, garantissant que chaque particule reçoit un traitement cohérent.

- Si votre objectif principal est de minimiser la complexité et les coûts : Envisagez un système à lit fixe ou mécanique plus simple pour les applications qui ne sont pas sensibles aux gradients de température ou qui ne nécessitent pas les taux de transfert élevés fournis par la fluidisation.

En fin de compte, un lit fluidisé est un outil puissant pour surmonter les limitations physiques inhérentes à l'interaction avec des matériaux solides à l'échelle industrielle.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Uniformité de la température | Prévient les points chauds, assure un chauffage/refroidissement uniforme |

| Transfert de chaleur et de masse | Maximise le contact de surface entre le solide et le fluide |

| Fonctionnement continu | Permet un traitement à l'état stable à grande échelle avec une manipulation facile des solides |

| Traitement uniforme des particules | Idéal pour les applications de séchage, de revêtement ou de granulation |

Optimisez vos processus industriels grâce à l'expertise de KINTEK en matière de technologie des lits fluidisés. Que vous mettiez à l'échelle une réaction chimique, amélioriez l'efficacité du séchage ou ayez besoin d'un contrôle thermique précis, nos équipements de laboratoire et consommables sont conçus pour répondre aux exigences industrielles rigoureuses. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre productivité et la qualité de vos produits.

Guide Visuel

Produits associés

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Lyophilisateur de laboratoire de paillasse pour usage en laboratoire

- Lyophilisateur de laboratoire de paillasse

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- L'autoclave peut-il stériliser les liquides ? Maîtriser la stérilisation des liquides en toute sécurité et efficacité

- Comment fonctionne l'autoclave de laboratoire ? Obtenez une stérilisation complète avec de la vapeur à haute pression

- Qu'est-ce qu'un autoclave de laboratoire ? Votre guide de la stérilisation à la vapeur sous pression

- Comment stériliser la verrerie par autoclave ? Maîtrisez le processus en 3 étapes pour une stérilité fiable

- Quel est l'usage de l'autoclave en médecine ? Le rôle essentiel de la stérilisation dans la sécurité des patients