Essentiellement, l'objectif de la calcination est de modifier fondamentalement les propriétés chimiques et physiques d'un matériau solide en le chauffant à haute température sans le faire fondre. Ce chauffage contrôlé est conçu pour éliminer les substances volatiles telles que l'eau et le dioxyde de carbone, ou pour induire une décomposition thermique, purifiant ainsi efficacement le matériau ou le préparant pour un processus ultérieur.

La calcination ne consiste pas simplement à chauffer ; c'est un processus de transformation utilisé pour purifier et préparer les matériaux. Elle transforme une substance d'une forme brute et complexe en un état plus simple, plus réactif ou plus concentré, requis pour des applications telles que l'extraction des métaux et la production de ciment.

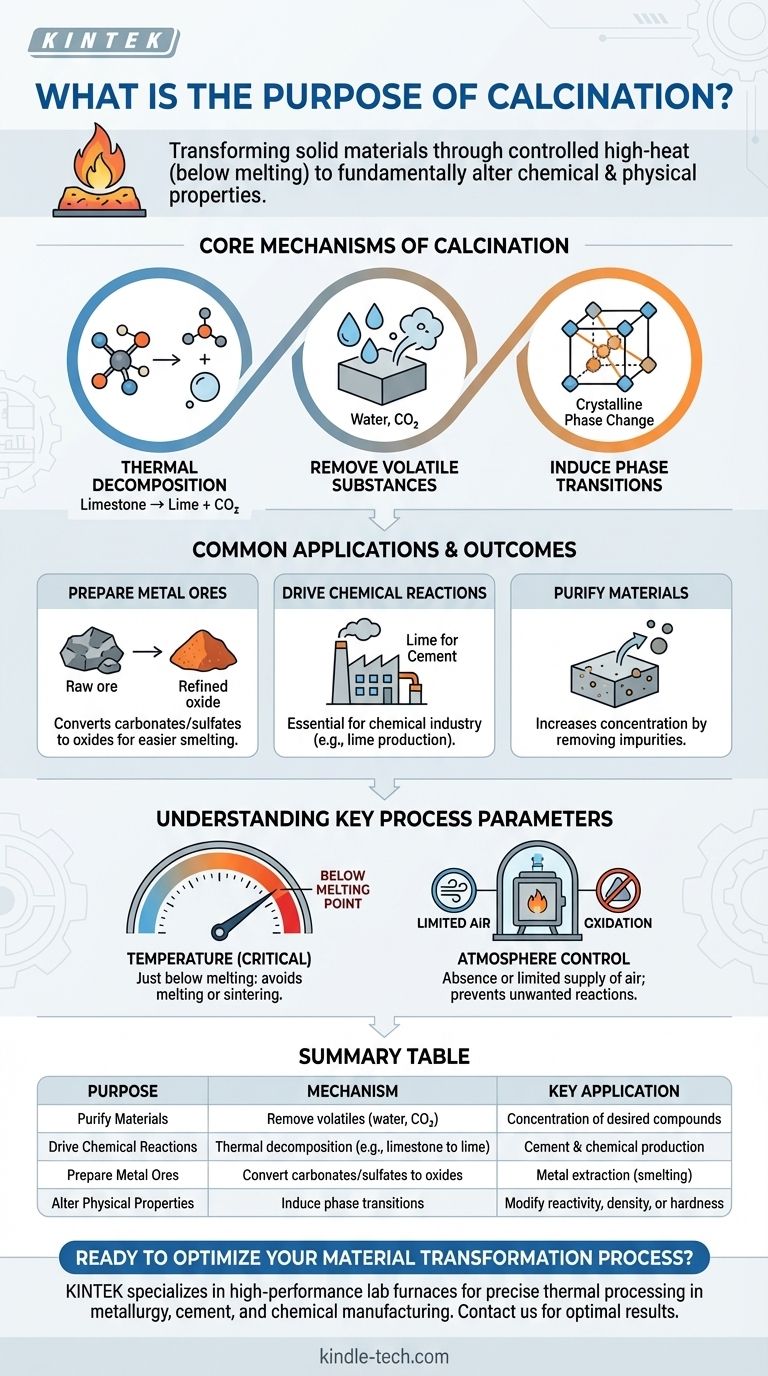

Les mécanismes fondamentaux de la calcination

La calcination atteint son objectif grâce à plusieurs processus thermiques clés. L'objectif spécifique dicte quel mécanisme est le plus important pour une application donnée.

Décomposition thermique

C'est le mécanisme principal pour de nombreuses applications. La chaleur est appliquée pour décomposer les composés chimiques en substances plus simples.

Un exemple classique est la calcination du calcaire (carbonate de calcium, CaCO₃), qui se décompose en chaux (oxyde de calcium, CaO) et en dioxyde de carbone (CO₂). C'est une étape fondamentale dans la fabrication du ciment.

Élimination des substances volatiles

La calcination est très efficace pour éliminer les composants volatils indésirables qui sont physiquement absorbés ou chimiquement liés dans un solide.

Cela inclut l'élimination de l'humidité absorbée, de l'eau chimiquement liée provenant des hydrates (eau de cristallisation) et des gaz volatils comme le dioxyde de carbone ou le dioxyde de soufre des minerais métalliques.

Induction de transitions de phase

Au-delà des changements chimiques, la calcination peut également modifier la structure physique d'un matériau.

Le processus peut être utilisé pour modifier la structure cristalline (phase) d'un matériau, ce qui peut modifier ses propriétés telles que la densité, la réactivité ou la dureté, sans changer sa composition chimique fondamentale.

Applications et résultats courants

Les mécanismes de la calcination sont appliqués dans diverses industries pour obtenir des transformations de matériaux spécifiques.

Préparation des minerais métalliques

En métallurgie, la calcination est une étape préparatoire essentielle. Elle est utilisée pour convertir les minerais métalliques, en particulier les carbonates et les sulfates, en leurs formes oxydes.

Ces oxydes métalliques sont beaucoup plus faciles à traiter lors de l'étape suivante, qui est généralement la fusion, où l'oxyde est réduit pour produire du métal pur.

Entraînement des réactions chimiques

Le processus est central dans l'industrie chimique. La production de chaux à partir de calcaire est une application industrielle massive qui crée un ingrédient clé pour le ciment et d'autres processus chimiques.

Purification des matériaux

En éliminant l'eau et autres impuretés, la calcination augmente efficacement la concentration de la substance désirée dans le produit final.

Cette étape de purification rend le matériau plus adapté à son usage industriel prévu.

Comprendre les paramètres clés du processus

L'efficacité de la calcination dépend d'un contrôle précis de deux facteurs critiques. Ne pas gérer ces paramètres peut entraîner une réaction incomplète ou des dommages au matériau.

Le rôle critique de la température

La règle déterminante de la calcination est de chauffer le matériau à une température élevée qui est juste en dessous de son point de fusion.

Si la température est trop basse, la décomposition ou le changement de phase souhaité ne se produira pas. Si elle est trop élevée, le matériau fondra ou se frittera (fusionnera), ce qui est généralement indésirable et modifie entièrement le processus.

L'importance du contrôle de l'atmosphère

La calcination est formellement définie comme se produisant en l'absence ou avec un apport limité d'air (ou d'oxygène).

C'est une distinction cruciale par rapport à un processus similaire appelé « grillage », qui est effectué en présence d'un excès d'air pour favoriser l'oxydation. Le contrôle de l'atmosphère garantit que seule la décomposition thermique souhaitée se produit sans réactions secondaires indésirables.

Comment appliquer cela à votre objectif

La calcination est choisie lorsque l'objectif est de préparer ou de purifier un matériau solide par un traitement thermique contrôlé.

- Si votre objectif principal est l'extraction de métaux : Utilisez la calcination pour convertir les minerais de carbonate ou d'hydrate en leurs formes d'oxyde plus simples, qui sont plus faciles à réduire en métal pur.

- Si votre objectif principal est la purification des matériaux : Appliquez la calcination pour éliminer l'eau, le CO₂ et autres impuretés volatiles, augmentant ainsi la pureté et la concentration de votre composé désiré.

- Si votre objectif principal est la fabrication d'un produit chimique spécifique : Utilisez la calcination comme étape de décomposition, par exemple pour créer de l'oxyde de calcium (chaux) très réactif à partir de calcaire pour la production de ciment.

En fin de compte, la calcination est un processus thermique fondamental pour transformer les matières premières en formes plus précieuses et utilisables.

Tableau récapitulatif :

| Objectif | Mécanisme | Application clé |

|---|---|---|

| Purifier les matériaux | Éliminer les substances volatiles (eau, CO₂) | Concentration des composés désirés |

| Entraîner des réactions chimiques | Décomposition thermique (ex. : calcaire en chaux) | Production de ciment et de produits chimiques |

| Préparer les minerais métalliques | Convertir les carbonates/sulfates en oxydes | Extraction de métaux (fusion) |

| Modifier les propriétés physiques | Induire des transitions de phase | Modifier la réactivité, la densité ou la dureté |

Prêt à optimiser votre processus de transformation des matériaux ? La calcination est une étape critique pour atteindre la pureté et la réactivité de vos matériaux. KINTEK se spécialise dans les fours de laboratoire haute performance et les équipements conçus pour un traitement thermique précis. Que vous soyez dans la métallurgie, la production de ciment ou la fabrication de produits chimiques, nos solutions garantissent un chauffage contrôlé et des résultats optimaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de calcination de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'inflammabilité du biochar ? Un guide pour comprendre et gérer son risque d'incendie

- Quelles sont quelques-unes des applications de l'IRTF ? Identifier les matériaux de la pharmacie à la médecine légale

- Quels sont les composants d'un évaporateur à film raclé ? Pièces clés pour une distillation efficace à basse température

- Quelle est la différence entre le brasage au gaz et le brasage par induction ? Choisissez la bonne méthode de brasage pour votre projet

- Quelle est la fonction d'une étuve de séchage dans le traitement du ZrB2-SiC ? Assurer le frittage de céramique sans défaut

- Quels sont les avantages du XRF portable ? Obtenez une analyse élémentaire instantanée et sur site

- Quels sont les problèmes de sécurité liés aux nanomatériaux ? Naviguer dans les risques uniques des matériaux à l'échelle nanométrique

- Le distillat de THC se dissout-il dans l'eau ? Décryptage scientifique du cannabis hydrosoluble