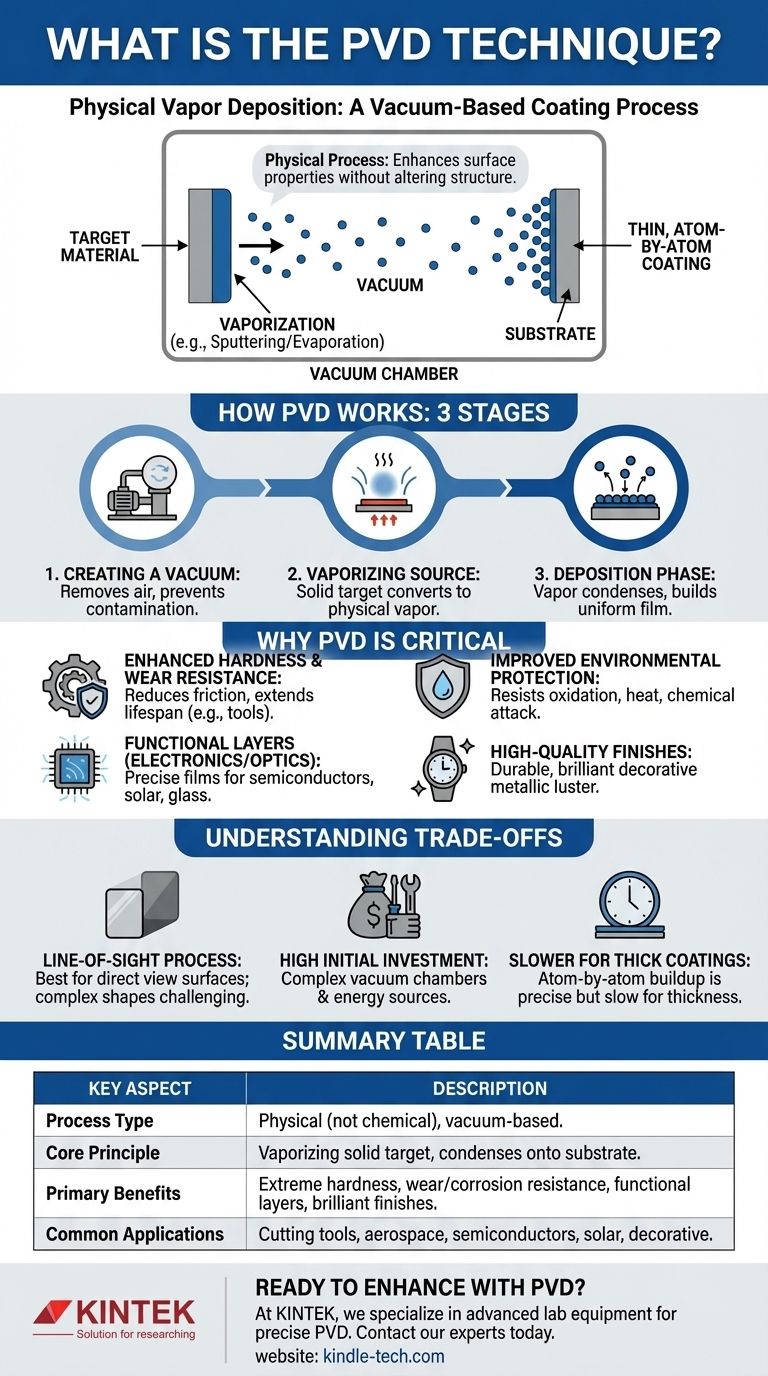

En substance, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide utilisé pour appliquer des films extrêmement minces et haute performance sur une surface. Il fonctionne en transformant un matériau source solide en vapeur, qui traverse ensuite une chambre à vide et se condense sur l'objet cible. Cela construit le nouveau revêtement atome par atome, ce qui donne une couche pure, uniforme et très adhérente.

La distinction essentielle du PVD est qu'il s'agit d'un processus physique, et non chimique. Considérez-le comme une "peinture au pistolet" très contrôlée avec des atomes, utilisée pour améliorer fondamentalement les propriétés de surface d'un matériau sans altérer sa structure sous-jacente.

Comment fonctionne le PVD : Le principe de base

Pour comprendre le PVD, il est préférable de le décomposer en ses trois étapes essentielles. L'ensemble du processus se déroule dans un environnement à très basse pression (vide poussé).

Étape 1 : Création d'un vide

Le processus doit se dérouler à l'intérieur d'une chambre à vide scellée. L'élimination de la quasi-totalité de l'air est essentielle pour éviter la contamination et permettre aux atomes de revêtement vaporisés de voyager de la source au substrat sans entrer en collision avec d'autres particules.

Étape 2 : Vaporisation du matériau source

Un matériau source solide et pur, appelé la "cible", est converti en vapeur. C'est la partie "vapeur physique" du nom. Les méthodes courantes incluent l'évaporation à haute température ou le bombardement de la cible avec des ions à haute énergie (un processus appelé pulvérisation cathodique).

Étape 3 : La phase de dépôt

Les atomes vaporisés se déplacent en ligne droite à travers la chambre à vide et se condensent sur la surface du substrat. Cette accumulation lente, atome par atome, crée un film extrêmement mince, dense et uniforme qui est mécaniquement lié à la surface.

Pourquoi le PVD est un outil de fabrication essentiel

Le PVD n'est pas seulement une méthode de revêtement ; c'est une technique pour conférer de nouvelles propriétés à la surface d'un matériau. Ses applications sont motivées par les améliorations fonctionnelles spécifiques qu'il apporte.

Amélioration de la dureté et de la résistance à l'usure

Le PVD est largement utilisé pour appliquer des revêtements ultra-durs sur les outils de coupe, les composants de moteurs et d'autres articles. Ces couches réduisent considérablement la friction et améliorent la résistance à l'usure et à l'abrasion, prolongeant ainsi la durée de vie du produit.

Amélioration de la protection environnementale

Les films denses créés par PVD agissent comme une barrière puissante. Ils peuvent rendre un substrat très résistant à l'oxydation (rouille), aux températures élevées et aux attaques chimiques, ce qui est essentiel dans les applications aérospatiales et industrielles.

Création de couches électroniques et optiques fonctionnelles

La précision du PVD est essentielle dans la fabrication de haute technologie. Il est utilisé pour créer les couches minces spécifiques requises pour les dispositifs semi-conducteurs, les panneaux solaires à couches minces et les revêtements de verre spécialisés à faible réflexion.

Obtention de finitions de haute qualité

Le PVD offre une finition durable et brillante pour les articles décoratifs. Parce que le revêtement reflète parfaitement la texture de la surface sous-jacente, il peut produire un lustre métallique brillant sur les plastiques ou les métaux sans nécessiter de post-polissage.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses caractéristiques inhérentes est essentiel pour l'utiliser efficacement.

Un processus en ligne de mire

Parce que les atomes vaporisés se déplacent en ligne droite, le PVD est plus efficace pour revêtir les surfaces ayant une ligne de mire directe vers le matériau source. Le revêtement de formes complexes en trois dimensions avec des creux profonds ou des canaux internes peut être difficile.

Nécessite un investissement initial élevé

L'équipement requis pour le PVD – en particulier les chambres à vide et les sources à haute énergie nécessaires à la vaporisation – est complexe et représente un investissement en capital important.

Dépôt plus lent pour les revêtements épais

Construire un revêtement atome par atome est incroyablement précis, mais cela peut être plus lent que d'autres méthodes comme la galvanoplastie, surtout si une couche très épaisse est requise. Le PVD excelle dans la création de films qui ne font généralement que quelques microns d'épaisseur.

Quand envisager le PVD pour votre projet

La décision d'utiliser le PVD doit être basée sur l'objectif fonctionnel de la surface de votre matériau.

- Si votre objectif principal est la durabilité et la résistance à l'usure : Le PVD est un excellent choix pour appliquer des revêtements durs qui réduisent la friction et améliorent la durée de vie des outils et des composants.

- Si votre objectif principal est l'électronique ou l'optique avancée : La précision du PVD le rend essentiel pour créer les films minces fonctionnels requis dans les semi-conducteurs, les capteurs et les panneaux solaires.

- Si votre objectif principal est une finition décorative de haute qualité : Le PVD offre un revêtement durable et brillant sur des articles comme les montres ou les luminaires qui surpasse de loin le placage traditionnel en termes de ténacité.

- Si votre objectif principal est la protection thermique ou chimique : Le PVD peut créer de puissantes couches barrières qui protègent les substrats de l'oxydation, des températures élevées et de la corrosion chimique.

En fin de compte, le PVD est la technique définitive pour améliorer les propriétés de surface d'un matériau sans altérer sa composition fondamentale.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Physique (non chimique), basé sur le vide |

| Principe de base | Vaporisation d'un matériau cible solide, qui se condense ensuite atome par atome sur un substrat |

| Principaux avantages | Dureté extrême, résistance à l'usure, protection contre la corrosion/oxydation, couches électroniques fonctionnelles, finitions décoratives brillantes |

| Applications courantes | Outils de coupe, composants aérospatiaux, semi-conducteurs, panneaux solaires, quincaillerie décorative |

| Considération clé | Processus en ligne de mire ; idéal pour les surfaces ayant une vue directe de la source |

Prêt à améliorer vos matériaux avec des revêtements PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus PVD précis et fiables. Que vous développiez des outils résistants à l'usure, des barrières protectrices ou des composants électroniques sophistiqués, nos solutions sont conçues pour répondre aux exigences rigoureuses de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir vos projets de revêtement PVD et vous aider à obtenir des propriétés de surface supérieures.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité