En matière de traitement thermique, il n'existe pas de plage de températures unique. Le processus n'est pas une opération monolithique, mais une catégorie de traitements thermiques très spécifiques. Bien que les températures puissent atteindre jusqu'à 1315 °C (2400 °F), la température précise requise dépend entièrement du matériau traité et des propriétés physiques spécifiques que vous souhaitez obtenir.

Le principe fondamental à comprendre est que le "traitement thermique" est un processus axé sur un objectif. La température correcte n'est pas une valeur générique, mais une variable critique déterminée par le matériau spécifique et sa transformation prévue, qu'il s'agisse de durcir, d'adoucir ou de soulager les contraintes internes.

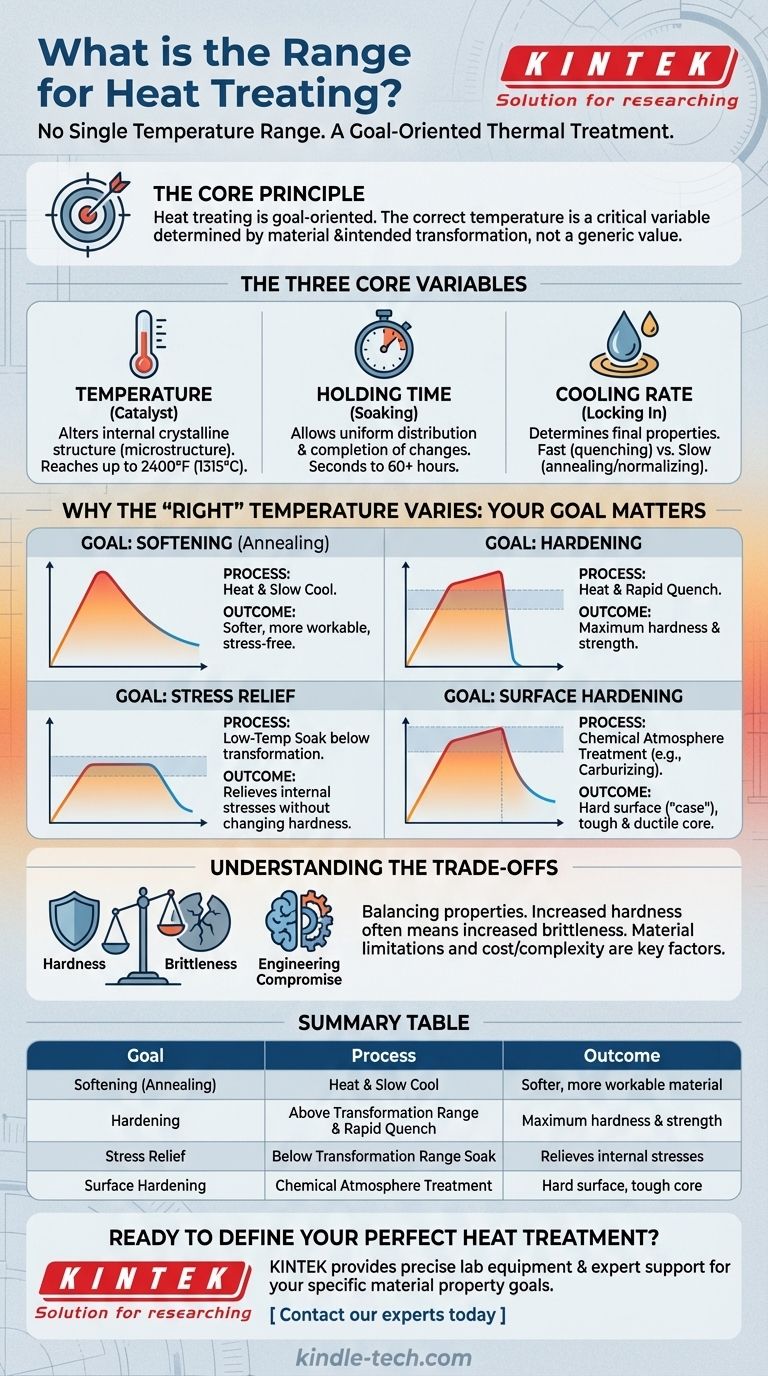

Les trois variables fondamentales du traitement thermique

Tout résultat de traitement thermique est régi par une interaction précise de trois facteurs. Comprendre ces variables est la clé pour comprendre pourquoi les plages de températures varient si considérablement.

Le rôle de la température

La température est le catalyseur du changement. Le chauffage d'un métal ou d'un polymère à un point spécifique modifie sa structure cristalline interne, connue sous le nom de microstructure.

Pour de nombreux aciers, cela implique un chauffage au-dessus d'une "plage de transformation" critique où la structure du matériau devient réceptive au changement. D'autres processus, comme la relaxation des contraintes, utilisent intentionnellement des températures inférieures à cette plage pour éviter de modifier les propriétés fondamentales.

L'importance du temps de maintien

Une fois à la température cible, le matériau y est maintenu pendant une durée spécifique, une étape souvent appelée "trempage". Cela permet à la température de se répartir uniformément et aux changements microstructuraux de s'achever dans toute la pièce.

Ce temps de maintien peut varier de quelques secondes pour les traitements de surface à plus de 60 heures pour les grandes pièces ou les processus de recuit spécialisés.

Le facteur critique du taux de refroidissement

Les propriétés finales du matériau sont fixées par le processus de refroidissement. Le taux de refroidissement, qu'il soit effectué rapidement dans l'eau ou la saumure (trempe), plus lentement dans l'huile, ou très lentement à l'air libre (normalisation), est tout aussi critique que la température de chauffage.

Un refroidissement rapide piège la nouvelle structure durcie, tandis qu'un refroidissement lent permet la formation d'une structure plus douce et plus ductile.

Pourquoi la "bonne" température varie si considérablement

L'objectif spécifique du traitement est le facteur principal qui dicte la température, le temps et la méthode de refroidissement. Des objectifs différents exigent des profils thermiques fondamentalement différents.

Objectif : Adoucissement (Recuit)

Pour rendre un matériau plus doux et plus malléable, un processus de recuit est utilisé. Cela implique de chauffer le matériau à une température spécifique, puis de le refroidir très lentement, permettant à la structure interne de devenir uniforme et sans contraintes.

Objectif : Durcissement

Pour atteindre une dureté et une résistance maximales, un matériau est chauffé au-dessus de sa température de transformation, puis refroidi rapidement dans un processus appelé trempe. La température élevée crée une structure cristalline spécifique, et le refroidissement rapide la fixe en place.

Objectif : Relaxation des contraintes

Après des processus comme le soudage, le formage ou l'usinage lourd, une pièce peut contenir des contraintes internes importantes. Un traitement thermique à basse température, bien en dessous de la plage de transformation, peut être appliqué pour soulager ces contraintes sans modifier la dureté ou la résistance fondamentale du matériau.

Objectif : Durcissement de surface (Cémentation)

Parfois, seule la surface d'une pièce doit être dure pour la résistance à l'usure, tandis que le cœur doit rester tenace et ductile. Des processus comme la cémentation ou la nitruration chauffent la pièce dans une atmosphère chimique spécifique pour modifier la composition de la couche superficielle, créant une "cémentation" dure.

Comprendre les compromis

Le choix d'un processus de traitement thermique est une question de compromis d'ingénierie. Vous équilibrez toujours des propriétés concurrentes pour obtenir la performance optimale pour une application spécifique.

Dureté vs. Fragilité

Un compromis très courant est qu'une augmentation de la dureté augmente presque toujours la fragilité. Une pièce entièrement durcie peut être extrêmement résistante à l'usure, mais pourrait se briser sous un impact violent. C'est pourquoi un processus secondaire à basse température appelé revenu est souvent effectué après le durcissement pour réduire la fragilité et augmenter la ténacité.

Limitations matérielles

L'alliage spécifique dicte les possibilités. Un acier doux à faible teneur en carbone ne peut pas être significativement durci par le seul traitement thermique car il manque les éléments d'alliage nécessaires (comme le carbone). Chaque matériau a un ensemble unique de seuils de température et de résultats potentiels définis par sa composition.

Coût et complexité

Des processus simples comme la relaxation des contraintes ou la normalisation sont relativement simples. En revanche, des processus très contrôlés comme le traitement thermique sous vide ou la nitruration offrent des résultats et un contrôle supérieurs, mais nécessitent un équipement spécialisé et augmentent considérablement les coûts.

Faire le bon choix pour votre objectif

Pour déterminer les paramètres corrects du traitement thermique, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est d'adoucir un matériau pour le formage : Vous utiliserez probablement un processus de recuit, qui implique un chauffage contrôlé et un refroidissement très lent.

- Si votre objectif principal est d'obtenir une dureté de surface et une résistance à l'usure maximales : Vous avez besoin d'un processus de durcissement de surface comme la cémentation ou la nitruration, qui modifie la chimie de la surface.

- Si votre objectif principal est d'obtenir une résistance et une dureté élevées dans toute une pièce : Vous utiliserez un processus de durcissement à cœur qui implique un chauffage au-dessus de la plage de transformation suivi d'une trempe rapide.

- Si votre objectif principal est d'éliminer les contraintes internes dues au soudage ou à l'usinage : Vous utiliserez un processus de relaxation des contraintes à une température soigneusement choisie pour être inférieure au point de transformation du matériau.

En fin de compte, la température n'est pas une plage à choisir, mais une cible précise dictée par votre matériau et votre mission.

Tableau récapitulatif :

| Objectif | Plage de températures typique | Processus clé | Résultat |

|---|---|---|---|

| Adoucissement (Recuit) | Varie selon le matériau | Chauffage et refroidissement lent | Matériau plus doux, plus malléable |

| Durcissement | Au-dessus de la plage de transformation | Chauffage et trempe rapide | Dureté et résistance maximales |

| Relaxation des contraintes | En dessous de la plage de transformation | Trempage à basse température | Soulage les contraintes internes |

| Durcissement de surface | Varie selon le processus | Traitement en atmosphère chimique | Surface dure, cœur tenace |

Prêt à définir le traitement thermique parfait pour votre matériau et votre mission ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire précis et du support expert nécessaires pour atteindre vos objectifs spécifiques en matière de propriétés des matériaux. Que vous travailliez sur le recuit, le durcissement ou la relaxation des contraintes, nos solutions garantissent un contrôle précis de la température et des résultats fiables.

Discutons de votre application. Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique idéale pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu