Le matériau réfractaire dans un four rotatif est un revêtement résistant à la chaleur conçu pour isoler la coque en acier des températures internes extrêmes. Il ne s'agit pas d'un matériau spécifique, mais plutôt d'une catégorie de matériaux choisis en fonction de l'application spécifique du four, de la température de fonctionnement et des propriétés chimiques de la substance traitée.

Le choix du réfractaire est une décision d'ingénierie critique qui détermine l'efficacité opérationnelle d'un four, sa durée de vie et son adéquation à un processus industriel spécifique. Il remplit le double objectif de protéger l'équipement et de permettre le processus lui-même.

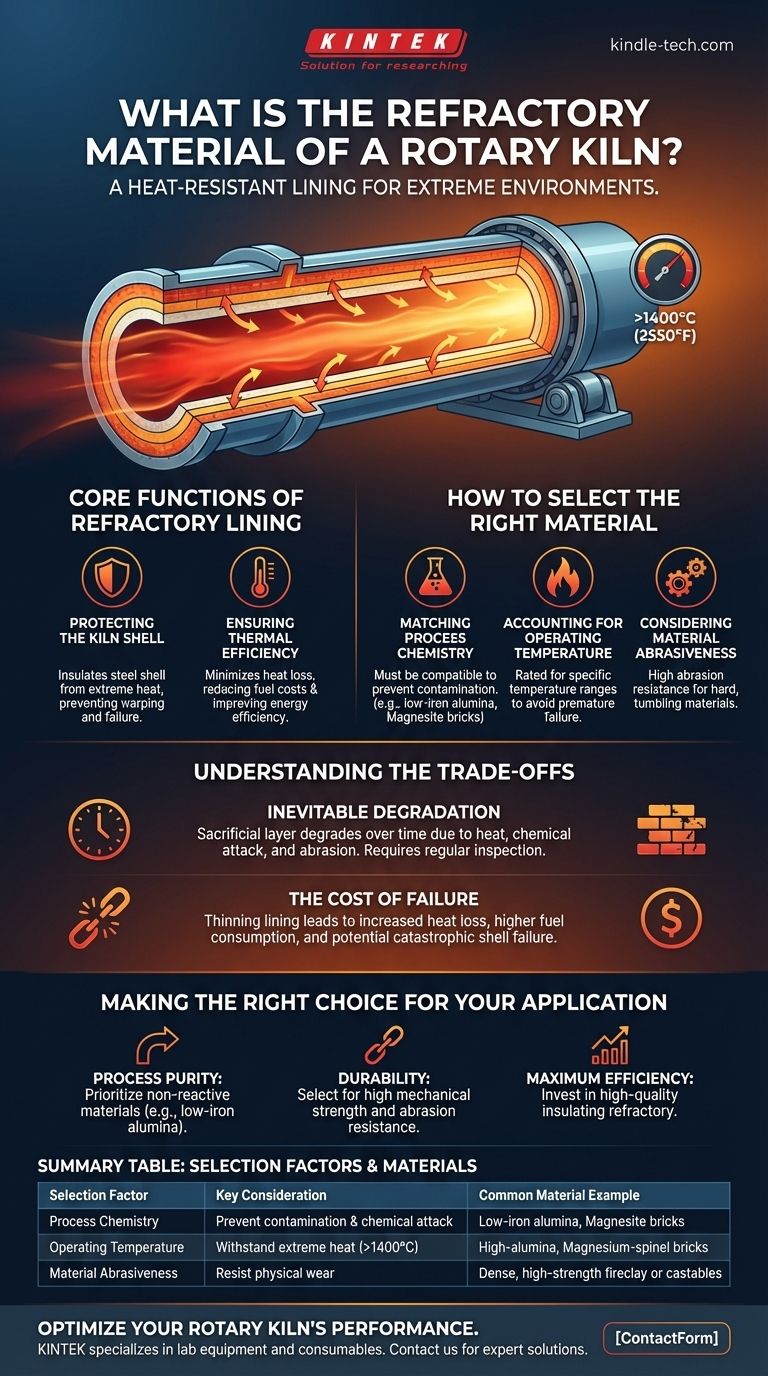

Les fonctions principales du revêtement réfractaire

Un revêtement réfractaire est essentiel pour tout four rotatif à chauffage direct, où il remplit deux fonctions fondamentales.

Protection de la coque du four

La fonction première du réfractaire est d'agir comme une barrière thermique. Il protège la coque extérieure en acier du four de la chaleur intense générée à l'intérieur, qui peut souvent dépasser 1400°C (2550°F).

Sans ce revêtement, les températures élevées provoqueraient rapidement la déformation, l'affaiblissement et finalement la défaillance de la coque en acier, entraînant des dommages catastrophiques à l'équipement.

Assurer l'efficacité thermique

En isolant le four, le réfractaire minimise la perte de chaleur vers l'environnement. Ceci est crucial pour maintenir une température interne stable et constante.

Une bonne rétention de la chaleur réduit la quantité de combustible nécessaire pour maintenir le processus, ce qui diminue directement les coûts d'exploitation et améliore l'efficacité énergétique globale. C'est pourquoi le réfractaire est spécifique aux fours à chauffage direct ; l'ajouter à un four à chauffage indirect isolerait de manière contre-productive le matériau de sa source de chaleur externe.

Comment sélectionner le bon matériau réfractaire

Le processus de sélection est un équilibre délicat entre les exigences chimiques, thermiques et physiques. Il n'existe pas de "meilleur" réfractaire universel ; le choix idéal est toujours spécifique à l'application.

Adapter le matériau à la chimie du processus

La composition chimique du réfractaire doit être compatible avec le matériau traité. Une réaction chimique entre le réfractaire et le matériau du processus peut entraîner une contamination du produit final et une dégradation rapide du revêtement.

Par exemple, les fours de réduction de minerai de fer utilisent souvent de l'alumine à faible teneur en fer ou des briques de magnésie-spinelle pour prévenir les réactions indésirables du fer. En revanche, les fours de production de ciment peuvent utiliser des briques de magnésite en raison de leur compatibilité avec le processus de clinkérisation.

Tenir compte de la température de fonctionnement

Les matériaux réfractaires sont conçus pour des plages de températures spécifiques. Le choix d'un matériau avec une classification de température inadéquate entraînera une défaillance prématurée. La température de pointe prévue à l'intérieur du four est un facteur principal pour affiner les options de matériaux.

Considérer l'abrasivité du matériau

Les propriétés physiques du matériau traité influencent également le choix. Les matériaux durs et abrasifs comme certains minerais useront physiquement le revêtement réfractaire au fil du temps par l'action de culbutage.

Dans ces cas, un réfractaire à haute résistance à l'abrasion est nécessaire pour assurer une durée de vie raisonnable et éviter des projets de revêtement fréquents et coûteux.

Comprendre les compromis et la dégradation

Le choix et l'entretien du réfractaire impliquent un équilibre entre performance, coût et durée de vie. Ignorer ces facteurs entraîne une inefficacité et un risque opérationnel.

La dégradation inévitable

Aucun revêtement réfractaire ne dure éternellement. C'est une couche sacrificielle conçue pour se dégrader lentement au fil du temps en raison d'une combinaison de chaleur élevée, d'attaques chimiques et d'abrasion physique.

Des inspections régulières sont essentielles pour surveiller l'épaisseur et l'état du revêtement.

Le coût de l'échec

À mesure que le revêtement réfractaire s'amincit, ses propriétés isolantes diminuent. Cela entraîne une augmentation de la perte de chaleur à travers la coque du four, obligeant le système à consommer plus de combustible pour maintenir la température requise.

Si elle est ignorée, cette dégradation peut éventuellement exposer la coque en acier à une chaleur dommageable, risquant une défaillance structurelle complète du four. Le coût d'un arrêt imprévu et de la réparation de la coque dépasse de loin le coût d'un entretien réfractaire proactif.

Faire le bon choix pour votre application

La sélection du réfractaire correct est fondamentale pour optimiser les performances et la longévité de votre four. Votre décision doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est la pureté du processus et la compatibilité chimique : Privilégiez un matériau réfractaire dont la composition chimique (par exemple, l'alumine à faible teneur en fer) ne réagira pas avec votre produit et ne le contaminera pas.

- Si votre objectif principal est la durabilité contre les matériaux abrasifs : Sélectionnez un réfractaire connu pour sa haute résistance mécanique et à l'abrasion afin de maximiser la durée de vie et de réduire les temps d'arrêt.

- Si votre objectif principal est l'efficacité thermique maximale : Investissez dans un réfractaire isolant de haute qualité avec l'épaisseur correcte pour minimiser les pertes de chaleur et réduire les coûts de carburant à long terme.

En fin de compte, le revêtement réfractaire est le cheval de bataille invisible qui rend possible le fonctionnement sûr, efficace et fiable d'un four rotatif.

Tableau récapitulatif :

| Facteur de sélection | Considération clé | Exemple de matériau courant |

|---|---|---|

| Chimie du processus | Prévenir la contamination et l'attaque chimique | Alumine à faible teneur en fer, Briques de magnésite |

| Température de fonctionnement | Résister à la chaleur extrême (>1400°C) | Alumine à haute teneur, Briques de magnésie-spinelle |

| Abrasivité du matériau | Résister à l'usure physique due au culbutage | Argile réfractaire dense et à haute résistance ou bétons réfractaires |

Optimisez les performances de votre four rotatif et protégez votre investissement. Le bon revêtement réfractaire est essentiel pour l'efficacité thermique, la pureté du produit et la longévité de l'équipement. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des solutions expertes pour les processus à haute température. Laissez nos experts vous aider à sélectionner le matériau réfractaire parfait pour votre application spécifique. Contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

Les gens demandent aussi

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité