Dans le dépôt chimique en phase vapeur (CVD), les rôles principaux de l'argon sont d'agir comme gaz vecteur inerte et diluant. Il crée un environnement stable et non réactif, transporte les produits chimiques réactifs vers le substrat et contrôle leur concentration pour assurer un dépôt de couche mince uniforme et de haute qualité.

L'argon n'est pas un élément de fond passif dans le CVD ; c'est un outil essentiel de contrôle du processus. En gérant l'environnement chimique et la concentration des réactifs, il dicte directement la vitesse de dépôt, la pureté de la couche et la sécurité de l'ensemble de l'opération.

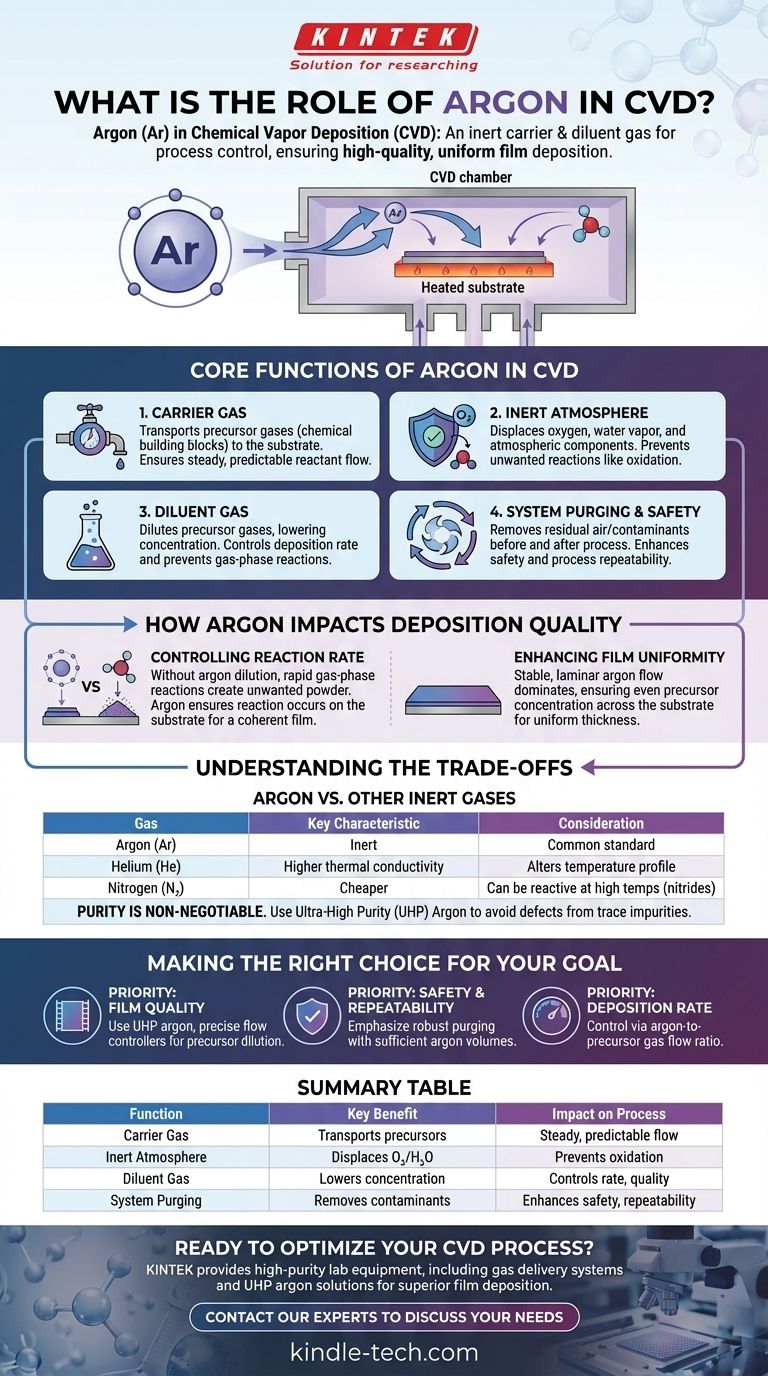

Les fonctions fondamentales de l'argon dans le CVD

Le dépôt chimique en phase vapeur repose sur un contrôle précis d'une réaction chimique en phase gazeuse qui aboutit à un film solide. L'argon, étant chimiquement inerte, fournit l'environnement stable et le mécanisme de transport requis pour cette précision.

Agir comme gaz vecteur

La tâche fondamentale de l'argon est de transporter les gaz précurseurs — les blocs de construction chimiques de la couche finale — vers la surface du substrat. Il agit comme véhicule de livraison, assurant un flux stable et prévisible des réactifs dans la chambre de réaction.

Créer une atmosphère inerte

Les gaz précurseurs du CVD sont souvent très réactifs et sensibles à l'air. L'argon déplace l'oxygène, la vapeur d'eau et d'autres composants atmosphériques de la chambre. Cela empêche les réactions secondaires indésirables, telles que l'oxydation, qui créeraient des impuretés et compromettraient les propriétés structurelles et électroniques de la couche déposée.

Servir de gaz diluant

L'argon est utilisé pour diluer les gaz précurseurs, abaissant leur pression partielle et leur concentration globale. Il ne s'agit pas simplement d'économiser des coûts ; c'est une méthode essentielle pour contrôler le processus de dépôt. En ajustant le rapport argon/précurseur, les ingénieurs peuvent affiner la vitesse de croissance de la couche.

Purge du système et sécurité

Avant qu'un dépôt ne commence, l'argon est utilisé pour purger la chambre et les conduites de gaz, éliminant tout air résiduel ou contaminant. Après le processus, il purge les gaz précurseurs toxiques ou inflammables restants, rendant le système sûr à manipuler et le préparant pour le cycle suivant.

Comment l'argon impacte la qualité du dépôt

Le débit et la pureté du gaz argon ont un impact direct et mesurable sur le produit final. Comprendre ces effets est essentiel pour optimiser tout processus CVD.

Contrôle de la vitesse de réaction

Sans gaz diluant, les concentrations de précurseurs seraient trop élevées, conduisant potentiellement à des réactions rapides et incontrôlées en phase gazeuse. Cela crée de la poudre indésirable au lieu d'une couche cohérente sur le substrat. En diluant les précurseurs, l'argon garantit que la réaction se produit principalement sur la surface chauffée du substrat, conduisant à une couche dense et de haute qualité.

Amélioration de l'uniformité de la couche

Un flux de gaz stable et laminaire est essentiel pour garantir que toutes les parties du substrat sont exposées à la même concentration de molécules précurseurs. Étant donné que l'argon constitue généralement la grande majorité du gaz dans la chambre, ses caractéristiques d'écoulement dominent, contribuant à obtenir une couche d'épaisseur uniforme sur l'ensemble du substrat.

Comprendre les compromis

Bien que l'argon soit le choix le plus courant, il n'est pas le seul, et sa sélection implique de prendre en compte les exigences spécifiques du processus. L'essentiel est de comprendre que le gaz « inerte » est un composant actif du système.

Argon contre autres gaz inertes

Des gaz comme l'hélium (He) et l'azote (N₂) sont également utilisés. L'hélium a une conductivité thermique beaucoup plus élevée que l'argon, ce qui peut modifier le profil de température dans la chambre. L'azote est moins cher que l'argon mais peut être réactif à haute température, formant des nitrures dans certains matériaux, ce qui le rend inapproprié pour les processus où cela constitue un contaminant.

La pureté n'est pas négociable

L'efficacité de l'argon dépend entièrement de sa pureté. Même des traces d'oxygène ou d'eau dans l'alimentation en argon peuvent suffire à introduire des défauts dans la couche. L'utilisation de gaz de très haute pureté (UHP) et le maintien de conduites de gaz étanches sont essentiels pour obtenir des résultats de haute qualité.

Faire le bon choix pour votre objectif

Vos objectifs de processus détermineront la manière dont vous utilisez et gérez votre approvisionnement en argon.

- Si votre objectif principal est la qualité de la couche : Privilégiez l'utilisation de l'argon de la plus haute pureté disponible et mettez en œuvre des contrôleurs de débit massique précis pour réguler finement la dilution de vos gaz précurseurs.

- Si votre objectif principal est la sécurité et la répétabilité du processus : Insistez sur des cycles de purge robustes, en utilisant des volumes suffisants d'argon avant et après chaque cycle pour garantir un environnement de chambre propre, inerte et sûr.

- Si votre objectif principal est de contrôler le taux de dépôt : Votre principale variable de contrôle sera le rapport de débit gaz argon/précurseur, car cela détermine directement la concentration des réactifs atteignant le substrat.

En fin de compte, considérer l'argon comme un outil fondamental pour le contrôle des processus est la clé pour maîtriser le dépôt chimique en phase vapeur.

Tableau récapitulatif :

| Fonction | Avantage clé | Impact sur le processus |

|---|---|---|

| Gaz vecteur | Transporte les gaz précurseurs | Assure un flux de réactifs stable et prévisible |

| Atmosphère inerte | Déplace l'oxygène/la vapeur d'eau | Prévient l'oxydation et les réactions indésirables |

| Gaz diluant | Abaisse la concentration des précurseurs | Contrôle le taux de dépôt et la qualité de la couche |

| Purge du système | Élimine les contaminants et les gaz toxiques | Améliore la sécurité et la répétabilité du processus |

Prêt à optimiser votre processus CVD avec un contrôle précis des gaz ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute pureté — y compris des systèmes d'alimentation en gaz et des solutions d'argon de très haute pureté (UHP) — qui sont essentiels pour obtenir des résultats de dépôt de couches minces supérieurs. Que votre objectif soit la qualité ultime de la couche, une sécurité accrue ou un contrôle précis du taux de dépôt, notre expertise peut vous aider à maîtriser vos opérations CVD.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment KINTEK peut soutenir votre succès.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés