Dans toute opération de broyage, le média de broyage est l'agent actif de réduction de taille. Il sert de mécanisme direct pour transférer l'énergie du broyeur au matériau traité. Les propriétés de ce média, principalement sa taille, sont les facteurs les plus critiques régissant l'efficacité globale du broyage, mesurée à la fois par l'efficacité de la fragmentation des particules et par la consommation d'énergie.

Le principe fondamental d'un broyage efficace ne consiste pas à utiliser les médias les plus grands ou les plus petits, mais à adapter l'énergie d'impact du média aux exigences spécifiques de fragmentation du matériau. Le bon média fournit juste assez d'énergie pour fracturer efficacement les particules sans gaspiller d'énergie dans des collisions inefficaces.

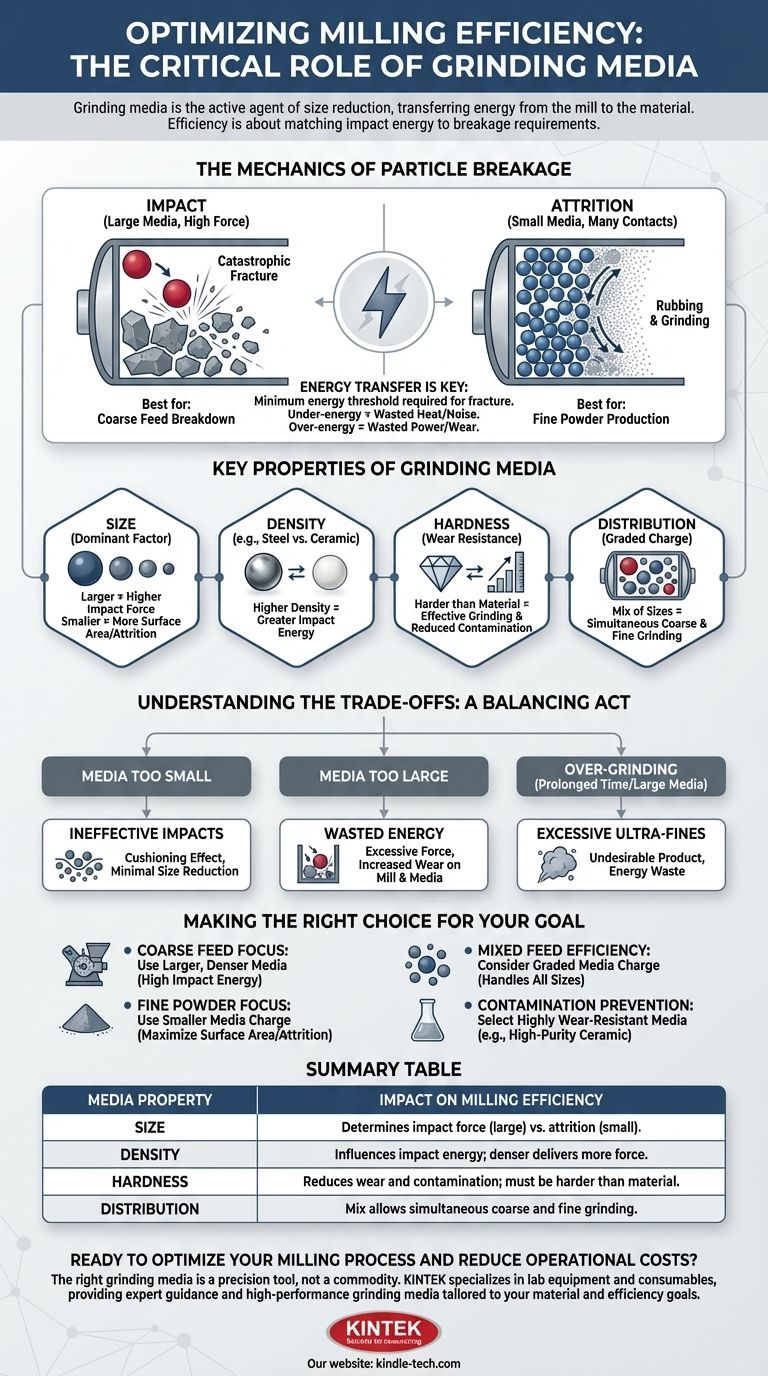

La mécanique de la fragmentation des particules

Pour comprendre l'efficacité, nous devons d'abord comprendre comment fonctionne le média de broyage. Le média agit comme un pont, convertissant l'énergie de rotation globale du broyeur en événements localisés à haute énergie qui décomposent les particules.

Impact contre attrition

Il existe deux mécanismes principaux de réduction de taille. L'impact se produit lorsque de gros morceaux de médias tombent et frappent le matériau, provoquant une fracture catastrophique. L'attrition (ou abrasion) est l'action de frottement et de broyage qui se produit lorsque les médias et les particules glissent les uns contre les autres, ce qui est préférable pour produire des poudres très fines.

Le rôle de la taille des médias

La taille du média de broyage détermine directement lequel de ces mécanismes est dominant.

Les médias plus grands, lorsqu'ils sont soulevés par la rotation du broyeur, tombent avec une plus grande force, créant des impacts à haute énergie. Ceci est essentiel pour décomposer les matériaux d'alimentation grossiers et volumineux.

Les médias plus petits ont moins de masse et génèrent des forces d'impact plus faibles. Cependant, une charge de médias plus petits présente un nombre de points de contact et une surface totale bien plus grands, favorisant l'attrition nécessaire au broyage fin.

Le transfert d'énergie est la clé

Chaque particule nécessite une certaine quantité minimale d'énergie pour créer une fracture. Si l'énergie d'impact du média est inférieure à ce seuil, aucune fragmentation ne se produit et l'énergie est gaspillée sous forme de chaleur et de bruit. Si l'énergie est beaucoup trop élevée, elle peut être gaspillée en surbroyage ou en provoquant une usure inutile des revêtements du broyeur.

Propriétés clés des médias de broyage

Bien que la taille soit le facteur dominant, une image complète de l'efficacité nécessite de prendre en compte d'autres propriétés qui affinent le processus de broyage.

Densité des médias

La densité du matériau du média (par exemple, acier contre céramique) influence directement l'énergie d'impact. Une bille plus dense de même taille frappera avec plus de force qu'une bille moins dense, la rendant plus efficace pour broyer des matériaux durs.

Dureté des médias

Le média doit être plus dur que le matériau broyé pour être efficace et résister à l'usure. L'usure des médias est un coût opérationnel direct et peut également introduire une contamination indésirable dans le produit final, une préoccupation critique dans des industries telles que la pharmacie et l'agroalimentaire.

Distribution des médias (La charge)

Dans de nombreux cas, l'approche la plus efficace consiste à utiliser une charge graduée avec un mélange de tailles de médias. Les billes plus grandes se ségrèguent pour traiter les matériaux d'alimentation grossiers, tandis que les billes plus petites agissent sur les particules plus fines au fur et à mesure de leur création. Cela permet au broyeur d'effectuer simultanément un broyage grossier et fin.

Comprendre les compromis

L'optimisation de l'efficacité du broyage est un exercice d'équilibre. Choisir le mauvais média crée des problèmes opérationnels importants et gaspille des ressources.

Le problème des impacts inefficaces

Utiliser des médias trop petits pour le matériau d'alimentation est une erreur courante. Les particules « amortissent » simplement les impacts de faible énergie, entraînant une réduction minimale de la taille et une consommation d'énergie gaspillée. Le broyeur fonctionnera, mais il ne broiera pas efficacement.

Le problème de l'énergie gaspillée

Inversement, utiliser des médias trop grands pour le matériau est également inefficace. Les impacts à haute énergie peuvent être supérieurs à ce qui est nécessaire pour la fracture, gaspillant de l'énergie. Cela peut également entraîner une usure excessive des médias et des revêtements du broyeur, augmentant les coûts de maintenance.

Le risque de surbroyage

L'utilisation de médias trop grands ou le fonctionnement du broyeur trop longtemps peut créer une quantité excessive de particules ultrafines, un phénomène connu sous le nom de surbroyage. Ceci peut être indésirable pour le produit final et représente un gaspillage de l'énergie utilisée pour créer ces particules.

Faire le bon choix pour votre objectif

La sélection du média optimal nécessite une compréhension claire de votre matériau de départ et de votre produit final souhaité.

- Si votre objectif principal est de décomposer des matériaux d'alimentation grossiers : Optez pour des médias de broyage plus grands et plus denses qui fournissent l'énergie d'impact élevée nécessaire à la fracture initiale.

- Si votre objectif principal est de produire une poudre très fine : Utilisez une charge de médias plus petits pour maximiser la surface et favoriser l'attrition nécessaire au broyage fin.

- Si votre objectif principal est de maximiser l'efficacité avec une taille d'alimentation mixte : Envisagez une charge de médias graduée avec une distribution de tailles pour gérer à la fois les particules grossières et fines dans un seul processus.

- Si votre objectif principal est d'éviter la contamination du produit : Sélectionnez un média très résistant à l'usure, tel que la céramique de haute pureté, même si cela signifie ajuster d'autres paramètres pour compenser la densité plus faible.

En fin de compte, traiter votre média de broyage comme un outil de précision, et non comme une simple marchandise, est la clé pour débloquer une opération de broyage efficace et rentable.

Tableau récapitulatif :

| Propriété du média | Impact sur l'efficacité du broyage |

|---|---|

| Taille | Détermine la force d'impact (médias grands) par rapport à la surface d'attrition (médias petits). |

| Densité | Influence l'énergie d'impact ; les médias plus denses (ex. acier) délivrent plus de force. |

| Dureté | Réduit l'usure et la contamination ; doit être plus dur que le matériau broyé. |

| Distribution (Charge graduée) | Un mélange de tailles permet un broyage simultané grossier et fin, augmentant l'efficacité. |

Prêt à optimiser votre processus de broyage et à réduire les coûts opérationnels ? Le bon média de broyage est un outil de précision, pas une marchandise. KINTEK se spécialise dans les équipements de laboratoire et les consommables, offrant des conseils d'experts et des médias de broyage haute performance adaptés à votre matériau et à vos objectifs d'efficacité. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et obtenir des performances de broyage supérieures pour votre laboratoire.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Mouture de laboratoire avec pot et billes de broyage en alumine et zircone

- Mouture de laboratoire avec pot et billes de broyage en agate

- Meuleuse planétaire de laboratoire à billes rotatives

Les gens demandent aussi

- Pourquoi les broyeurs et billes en carbure de tungstène sont-ils préférés pour les poudres céramiques de lithium de haute pureté ? Assurez une pureté maximale.

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?

- Pourquoi le nitrure de silicium ou la zircone sont-ils préférés pour le broyage des précurseurs d'iodo-vanadate-plomb ? Assurer des résultats de haute pureté

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique

- Pourquoi est-il nécessaire d'utiliser des bocaux de broyage et des médias de broyage en zircone lors de la préparation de poudres céramiques composites de carbure de silicium (SiC)/alumine renforcée de zircone (ZTA) ?