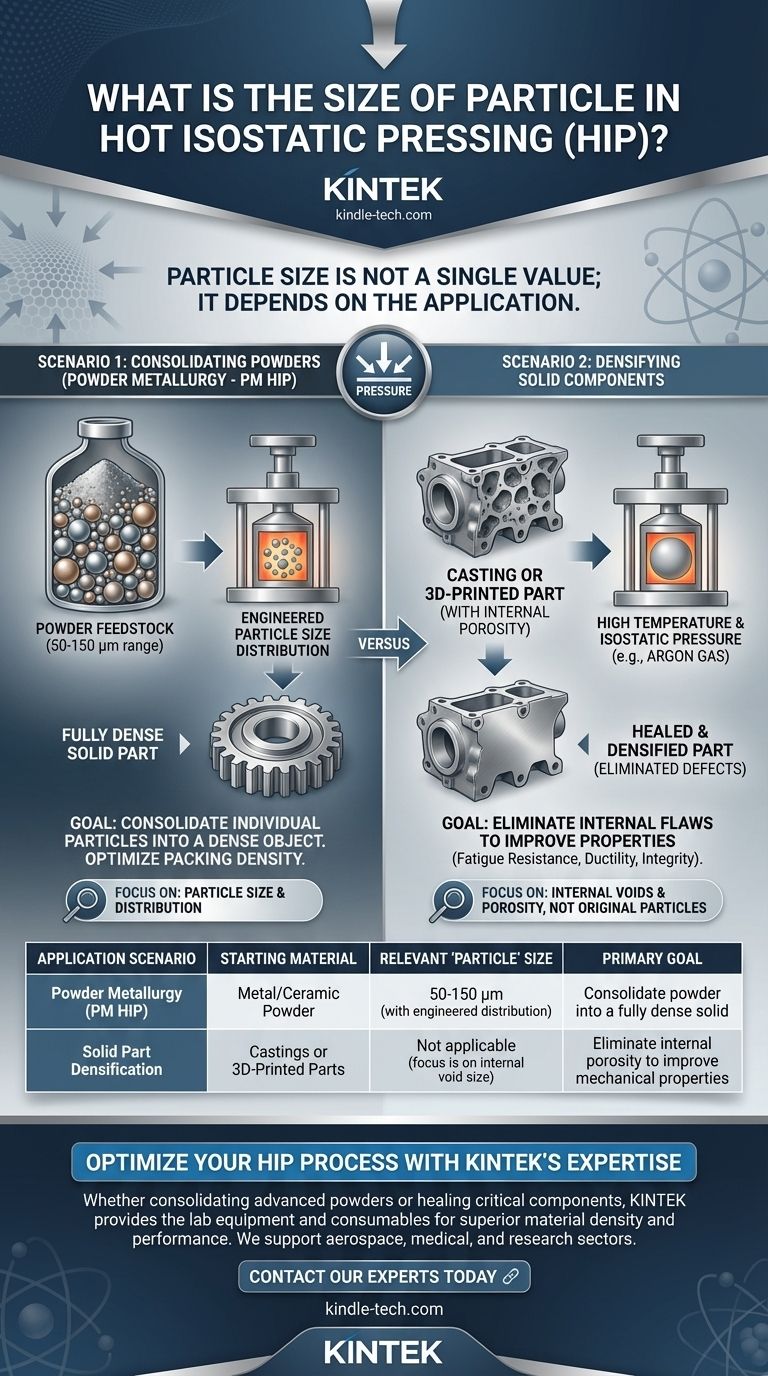

La taille des particules pour le pressage isostatique à chaud (PIH) n'est pas une valeur unique ; elle dépend entièrement de l'application. Pour les procédés commençant par des poudres métalliques ou céramiques, une plage typique pourrait être de 50 à 150 micromètres, mais l'essentiel est d'utiliser une distribution spécifique de tailles pour assurer une densité d'empilement élevée. Cependant, le PIH est également fréquemment utilisé pour densifier des pièces solides telles que des pièces moulées ou des composants imprimés en 3D, où le concept de taille de particule initiale n'est pas la principale préoccupation.

L'idée critique est que le Pressage Isostatique à Chaud (PIH) est un processus de consolidation et de densification, et non un processus de mise en forme. Par conséquent, la question pertinente sur les « particules » dépend entièrement de savoir si vous partez d'un conteneur de poudre meuble ou d'un composant solide préformé présentant des vides internes.

Le double rôle du pressage isostatique à chaud

La question de l'utilisateur présuppose que le PIH commence toujours par une poudre. En réalité, le processus présente deux applications courantes mais distinctes qui modifient fondamentalement notre façon de penser la matière première.

Scénario 1 : Consolidation des poudres (Métallurgie des poudres)

Lors de la création d'une pièce à partir de zéro en utilisant de la poudre, le processus est connu sous le nom de PIH de métallurgie des poudres (PIH-MP).

Dans ce contexte, la poudre métallique ou céramique meuble est scellée dans une capsule ou un moule ayant la forme de la pièce finale. L'objectif est de consolider ces particules individuelles en un objet solide entièrement dense.

La taille et la distribution des particules de poudre sont critiques. Un mélange soigneusement conçu de particules plus fines et plus grossières est souvent utilisé pour maximiser la « densité tassée » initiale, minimisant ainsi l'espace vide entre elles avant même le début du cycle de PIH.

Scénario 2 : Densification des composants solides

L'autre application majeure du PIH consiste à éliminer la porosité interne dans des pièces déjà formées.

Ceci est courant pour les composants produits par moulage ou fabrication additive (impression 3D). Ces processus peuvent laisser des vides microscopiques ou une mauvaise adhérence des couches, qui agissent comme des concentrateurs de contraintes et des points de défaillance potentiels.

Dans ce scénario, la pièce est déjà un objet solide, proche de sa forme finale. Le processus de PIH applique une température élevée et une pression isostatique pour essentiellement « refermer » ces défauts internes, créant une microstructure uniforme et entièrement dense. L'accent est mis sur les vides, et non sur les particules d'origine qui ont formé la pièce.

Pourquoi la forme de départ est importante

Comprendre votre matière première — poudre ou solide — est le facteur le plus important pour une application réussie du PIH. Les objectifs du processus sont différents pour chacun.

L'objectif pour les poudres : Construire à partir de zéro

Pour le PIH-MP, vous êtes fondamentalement en train de construire un nouveau solide. Le processus doit souder chaque particule à ses voisines.

Une distribution incorrecte de la taille des particules peut entraîner une faible densité d'empilement initiale, nécessitant un mouvement de matière plus important pendant le cycle de PIH et pouvant laisser une porosité résiduelle.

L'objectif pour les solides : Réparer les défauts internes

Pour la densification de pièces solides, vous êtes en train d'améliorer un objet existant. Le matériau est déjà consolidé, mais il contient des imperfections.

Le processus cible ces défauts, comme indiqué dans les références, pour améliorer des propriétés telles que la résistance à la fatigue, la ductilité et l'intégrité globale de la pièce. Le milieu de pression — généralement un gaz inerte comme l'argon — agit uniformément sur toutes les surfaces pour faire s'effondrer les vides internes.

Idées fausses courantes à éviter

La clarté sur le rôle du PIH évite des erreurs coûteuses dans la sélection des processus et la spécification des matériaux.

Idée fausse : Le PIH n'est que pour les poudres.

Une application massive du PIH, en particulier dans les industries aérospatiale et médicale, consiste à densifier les pièces moulées à cire perdue. Ce processus de « réparation » est ce qui permet aux composants moulés d'atteindre la fiabilité des matériaux corroyés ou forgés.

Idée fausse : N'importe quelle poudre de haute qualité fera l'affaire.

Pour le PIH-MP, même une poudre de haute pureté est insuffisante si la distribution de la taille des particules est erronée. Obtenir une densité d'empilement élevée est une science en soi et est une condition préalable à un résultat réussi.

Comment appliquer cela à votre projet

Votre approche doit être dictée par votre objectif final et votre matière première.

- Si votre objectif principal est de créer un composant entièrement dense à partir de poudre brute : Vous devez concevoir la distribution de la taille des particules pour maximiser la densité d'empilement initiale avant le cycle de PIH.

- Si votre objectif principal est d'améliorer les propriétés mécaniques d'une pièce moulée ou imprimée en 3D : Votre préoccupation concerne la taille et la distribution des vides internes au sein du composant existant, et non la matière première de poudre d'origine.

En fin de compte, comprendre si vous construisez une pièce ou si vous la réparez est la clé pour appliquer correctement la puissance du pressage isostatique à chaud.

Tableau récapitulatif :

| Scénario d'application | Matière première | Taille de « particule » pertinente | Objectif principal |

|---|---|---|---|

| Métallurgie des poudres (PIH-MP) | Poudre métallique/céramique | 50-150 μm (avec distribution conçue) | Consolider la poudre en un solide entièrement dense |

| Densification de pièces solides | Pièces moulées ou imprimées en 3D | Non applicable (l'accent est mis sur la taille des vides internes) | Éliminer la porosité interne pour améliorer les propriétés mécaniques |

Optimisez votre processus de PIH avec l'expertise de KINTEK

Que vous consolidiez des poudres avancées ou que vous répariez des composants critiques issus du moulage et de la fabrication additive, la bonne approche de préparation des matériaux est essentielle au succès. KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables nécessaires pour soutenir vos applications de pressage isostatique à chaud.

Nous aidons nos clients dans les secteurs aérospatial, médical et de la recherche à obtenir une densité et des performances matérielles supérieures. Laissez-nous vous aider à sélectionner les outils et les matériaux appropriés pour vos besoins spécifiques en PIH.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de PIH et garantir des résultats optimaux pour votre laboratoire.

Guide Visuel

Produits associés

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse Thermique Automatique de Laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quel est l'effet de la pression pendant le frittage ? Atteindre une densité plus élevée et des microstructures plus fines plus rapidement

- Quel rôle joue un four de frittage par pressage à chaud sous vide pour le nanocoivre ? Atteignez une densification maximale dès aujourd'hui

- Comment un four de pressage à chaud sous vide densifie-t-il les céramiques transparentes de CaF2 ? Maîtriser le frittage optique à haute densité

- Quel est le rôle clé de l'équipement HIP dans la fabrication de W-TiC ? Atteindre une densification complète et un contrôle fin des grains

- Quel est le rôle d'un système de pressage à chaud dans la production de détecteurs TlBr ? Améliorer la densité des cristaux et l'efficacité des détecteurs

- Qu'est-ce qu'une machine de presse à chaud sous vide ? L'outil ultime pour la décoration de produits 3D

- Comment un four de pressage à chaud sous vide contribue-t-il à la densification finale du Ti2AlN/TiN ? Atteindre une densité quasi totale

- Quelles sont les fonctions des moules en graphite de haute résistance ? Optimisez le pressage à chaud sous vide de composites métalliques dès aujourd'hui