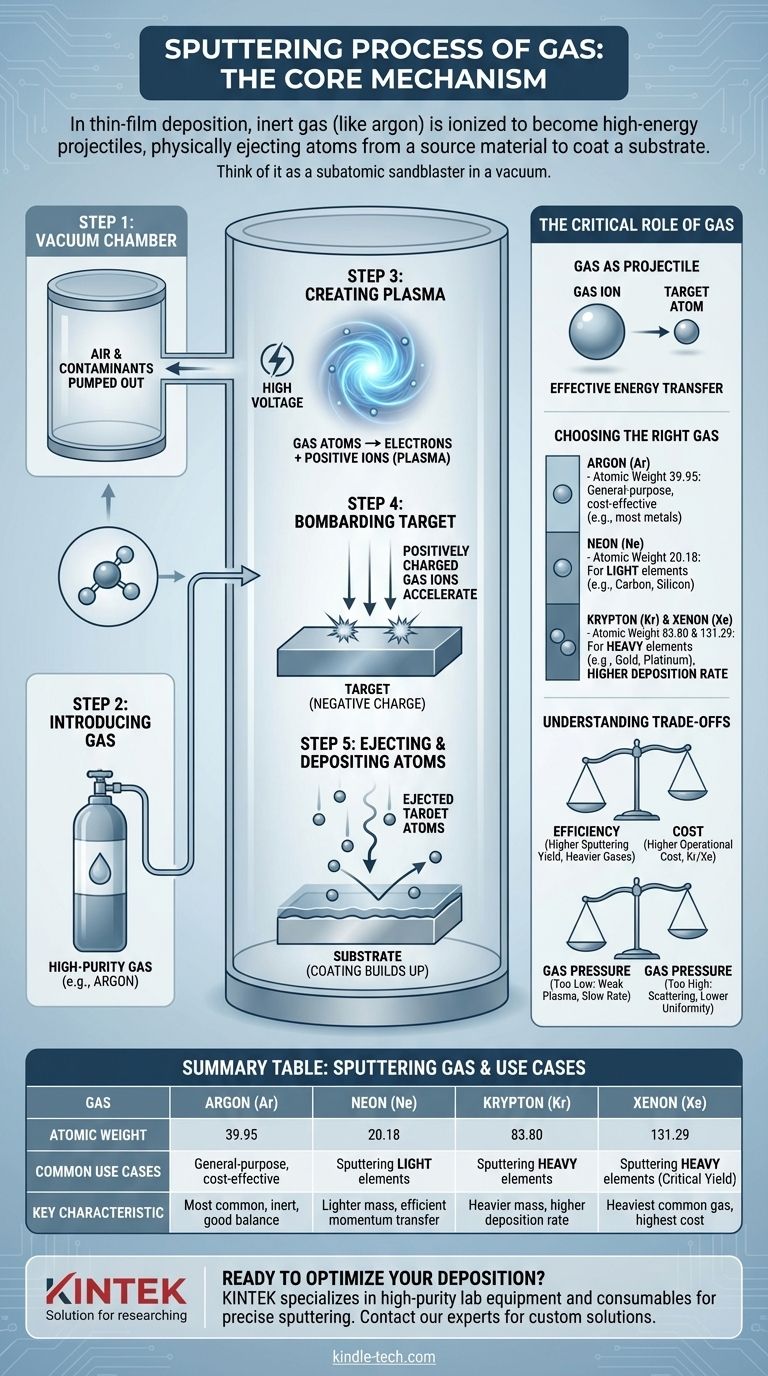

Dans le contexte du dépôt de couches minces, le "processus de pulvérisation de gaz" fait référence au rôle critique qu'un gaz, généralement un gaz inerte comme l'argon, joue en tant qu'agent principal pour l'éjection physique d'atomes d'un matériau source. Le gaz lui-même n'est pas le matériau déposé ; au lieu de cela, il est ionisé et accéléré pour devenir un projectile de haute énergie qui bombarde une cible, délogeant les atomes qui formeront un nouveau revêtement sur un substrat.

La pulvérisation est un processus basé sur le vide où un gaz est transformé en plasma. Les ions de ce gaz agissent comme un sablage subatomique, délogeant des particules d'un matériau source (la cible) qui se déposent ensuite sous forme de film ultra-mince et très uniforme sur un autre objet (le substrat).

Le mécanisme de base : une explication étape par étape

La pulvérisation transfère physiquement le matériau d'une source à une destination. Le gaz est le milieu qui rend ce transfert physique possible au niveau atomique. L'ensemble du processus se déroule dans une chambre à vide scellée.

Étape 1 : Réaliser un vide

Avant le début du processus, l'air et les autres contaminants sont pompés hors de la chambre. C'est essentiel car cela empêche les particules indésirables de réagir avec le revêtement et garantit que les atomes pulvérisés ont un chemin clair vers le substrat.

Étape 2 : Introduction du gaz de pulvérisation

Une petite quantité, précisément contrôlée, d'un gaz de haute pureté est introduite dans la chambre. Le choix le plus courant est l'Argon car il est chimiquement inerte et relativement lourd, mais d'autres gaz peuvent être utilisés pour des applications spécifiques.

Étape 3 : Création d'un plasma

Une haute tension est appliquée à l'intérieur de la chambre, créant un champ électrique puissant. Ce champ dynamise les électrons libres, qui entrent ensuite en collision avec les atomes de gaz. Ces collisions ont suffisamment de force pour arracher des électrons aux atomes de gaz, créant des ions gazeux chargés positivement et davantage d'électrons libres. Ce gaz surchauffé et ionisé est connu sous le nom de plasma.

Étape 4 : Bombardement de la cible

Le matériau source à déposer, connu sous le nom de cible, reçoit une charge électrique négative. Cela le fait attirer fortement les ions gazeux chargés positivement du plasma. Ces ions accélèrent et frappent la surface de la cible avec une énergie cinétique énorme.

Étape 5 : Éjection et dépôt d'atomes

Ce bombardement de haute énergie est un pur transfert d'impulsion, comme une bille de billard cassant un triangle de billes. L'impact a suffisamment de force pour déloger, ou "pulvériser", des atomes individuels du matériau cible. Ces atomes éjectés traversent le vide et atterrissent sur le substrat, formant progressivement un film mince atome par atome.

Le rôle critique du gaz

Le choix et l'état du gaz de pulvérisation influencent directement l'efficacité et la qualité du film final. Ce n'est pas un composant passif mais un outil actif.

Le gaz comme projectile

Le but fondamental du gaz est de devenir un ion capable de transférer de l'impulsion. L'efficacité de ce transfert dépend fortement des masses relatives de l'ion gazeux et de l'atome cible.

Choisir le bon gaz pour le travail

Pour un transfert d'énergie le plus efficace, le poids atomique du gaz de pulvérisation doit être proche de celui du matériau cible.

- Argon (Ar) : Le choix le plus courant et le plus rentable pour une large gamme de matériaux.

- Néon (Ne) : Préféré pour la pulvérisation d'éléments très légers, car sa masse inférieure est mieux adaptée.

- Krypton (Kr) ou Xénon (Xe) : Utilisés pour la pulvérisation d'éléments lourds. Leur masse plus importante fournit un impact plus puissant, augmentant le taux de dépôt.

L'importance de la pureté

Le gaz de pulvérisation doit être exceptionnellement pur et sec. Tout contaminant, comme l'oxygène ou la vapeur d'eau, peut être incorporé dans le plasma et réagir chimiquement avec le matériau cible, altérant la composition et les propriétés du film final.

Comprendre les compromis

Bien que la physique soit simple, l'optimisation du processus implique d'équilibrer des facteurs concurrents.

Efficacité vs Coût

Les gaz plus lourds comme le Krypton et le Xénon offrent un rendement de pulvérisation plus élevé (plus d'atomes éjectés par ion), ce qui accélère le processus. Cependant, ces gaz sont nettement plus chers que l'Argon, créant un compromis direct entre la vitesse du processus et le coût opérationnel.

L'impact de la pression du gaz

La pression du gaz à l'intérieur de la chambre est un paramètre critique.

- Trop faible : Une pression de gaz insuffisante entraîne un plasma faible avec trop peu d'ions pour maintenir un taux de pulvérisation efficace.

- Trop élevée : Une pression excessive signifie que les atomes pulvérisés sont plus susceptibles d'entrer en collision avec les atomes de gaz sur leur chemin vers le substrat. Cela peut les disperser, réduisant le taux de dépôt et l'uniformité du film.

Faire le bon choix pour votre objectif

Le choix d'un gaz de pulvérisation est dicté par le matériau spécifique que vous déposez et vos priorités opérationnelles.

- Si votre objectif principal est un revêtement économique et polyvalent : Utilisez l'Argon, car il offre un bon équilibre entre performance et économie pour une vaste gamme de matériaux cibles.

- Si vous pulvérisez une cible d'élément léger (par exemple, carbone, silicium) : Envisagez le Néon pour obtenir un transfert d'impulsion plus efficace et potentiellement un film de meilleure qualité.

- Si vous avez besoin du taux de dépôt le plus élevé possible pour un élément lourd (par exemple, or, platine) : Utilisez le Krypton ou le Xénon pour maximiser le rendement de pulvérisation, en acceptant le coût plus élevé du gaz comme compromis pour la vitesse.

En fin de compte, la maîtrise du processus de pulvérisation commence par la compréhension que le gaz est le moteur qui entraîne l'ensemble du système.

Tableau récapitulatif :

| Gaz de pulvérisation | Poids atomique | Cas d'utilisation courants | Caractéristique clé |

|---|---|---|---|

| Argon (Ar) | 39.95 | Revêtement polyvalent et économique | Le plus courant, inerte, bon équilibre |

| Néon (Ne) | 20.18 | Pulvérisation d'éléments légers (par exemple, carbone, silicium) | Masse plus légère pour un transfert d'impulsion efficace |

| Krypton (Kr) | 83.80 | Pulvérisation d'éléments lourds (par exemple, or, platine) | Masse plus lourde pour un taux de dépôt plus élevé |

| Xénon (Xe) | 131.29 | Pulvérisation d'éléments lourds où le rendement le plus élevé est critique | Gaz commun le plus lourd, coût le plus élevé |

Prêt à optimiser votre processus de dépôt de couches minces ?

Comprendre le rôle du gaz de pulvérisation n'est que la première étape. Le choix des bons équipements et consommables est crucial pour obtenir des revêtements uniformes et de haute qualité. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute pureté, y compris les chambres à vide, les cibles et les systèmes de gestion des gaz conçus pour des applications de pulvérisation précises.

Laissez nos experts vous aider à configurer la configuration idéale pour votre matériau spécifique et vos objectifs de dépôt. Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que la méthode du plasma micro-ondes ? Un guide pour la synthèse de matériaux de haute pureté

- Comment fonctionne le dépôt chimique en phase vapeur (CVD) pour les diamants ? Cultiver des diamants synthétiques couche par couche

- Quels sont les avantages du plasma micro-ondes ? Un traitement plus rapide et plus pur pour les applications exigeantes

- Qu'est-ce que le MPCVD ? Atteignez une précision atome par atome pour des matériaux de haute pureté

- Quelles sont les limites des diamants ? Au-delà du mythe de la perfection