À la base, la technique de pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD) capable de déposer une gamme exceptionnellement large de matériaux. Cela inclut pratiquement tout élément solide, des métaux purs comme l'or et le cuivre aux alliages complexes et aux composés céramiques avancés tels que les oxydes et les nitrures, sur un substrat.

La pulvérisation cathodique n'est pas définie par un ensemble limité de matériaux, mais par son processus physique : le bombardement d'une « cible » source pour éjecter des atomes. Ce mécanisme fondamental en fait l'une des techniques de dépôt de couches minces les plus polyvalentes et contrôlables disponibles pour le revêtement des surfaces.

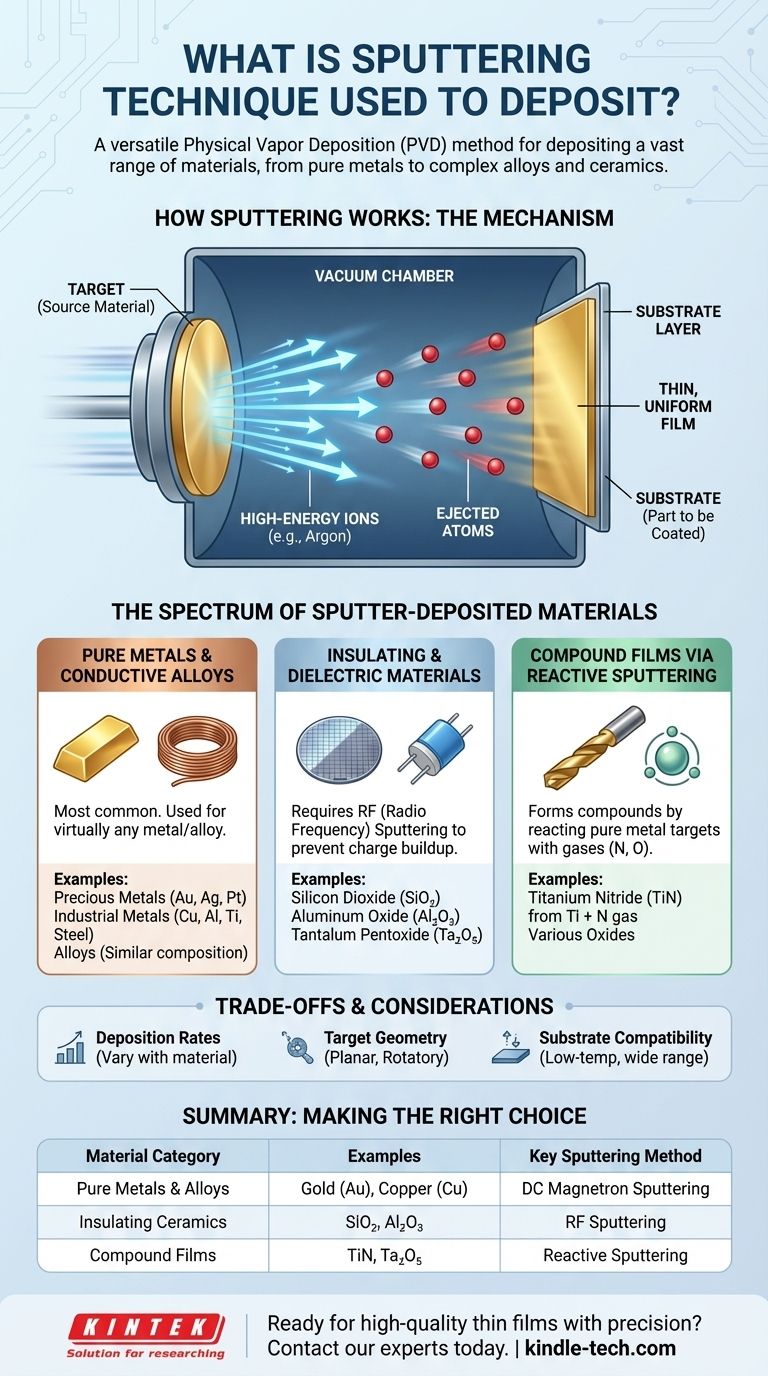

Comment fonctionne la pulvérisation cathodique : un aperçu

La pulvérisation cathodique est un processus sous vide qui offre un contrôle au niveau atomique sur le dépôt de film. La mécanique derrière sa polyvalence est simple.

Le mécanisme de base

Dans une chambre à vide, un substrat (la pièce à revêtir) est placé en face d'une « cible » constituée du matériau de revêtement souhaité. Des ions de haute énergie, généralement issus d'un gaz inerte comme l'Argon, sont accélérés et entrent en collision avec la cible.

Ces collisions sont suffisamment énergétiques pour arracher physiquement des atomes du matériau cible. Ces atomes éjectés traversent ensuite le vide et se condensent sur le substrat, formant une couche mince et uniforme.

Le spectre des matériaux déposés par pulvérisation cathodique

La véritable puissance de la pulvérisation cathodique réside dans l'étendue des matériaux qu'elle peut traiter. En modifiant le processus, nous pouvons déposer des conducteurs, des isolants et des composés chimiques complexes avec une grande précision.

Métaux purs et alliages conducteurs

C'est l'application la plus courante de la pulvérisation cathodique. Le processus étant purement physique, il peut être utilisé pour déposer pratiquement n'importe quel métal ou alliage électriquement conducteur.

Les exemples courants incluent :

- Métaux précieux : Or (Au), Argent (Ag), Platine (Pt)

- Métaux industriels : Cuivre (Cu), Aluminium (Al), Titane (Ti), Acier

- Alliages : En utilisant une cible faite d'un alliage préformé, le film résultant aura une composition chimique très similaire.

Matériaux isolants et diélectriques

Le dépôt de matériaux électriquement isolants nécessite une variation spécifique appelée pulvérisation cathodique RF (radiofréquence). Une source d'alimentation CC standard provoquerait l'accumulation d'une charge positive sur une cible isolante, arrêtant le processus.

La pulvérisation cathodique RF alterne le champ électrique à haute fréquence, neutralisant cette accumulation de charge et permettant le dépôt de céramiques et de diélectriques tels que le dioxyde de silicium (SiO₂), l'oxyde d'aluminium (Al₂O₃) et le pentoxyde de tantale (Ta₂O₅).

Films composés par pulvérisation cathodique réactive

La pulvérisation cathodique réactive est une méthode élégante pour former des composés qui peuvent être difficiles à produire sous forme de cible stable. Au lieu d'utiliser une cible composée, une cible métallique pure est utilisée dans une atmosphère de gaz réactif.

Par exemple, en pulvérisant une cible de Titane (Ti) dans un environnement contenant de l'azote gazeux, les atomes de titane pulvérisés réagissent avec l'azote pour former un film de Nitrure de Titane (TiN) sur le substrat. Le même principe s'applique à la création d'oxydes en introduisant de l'oxygène.

Comprendre les compromis et les considérations

Bien qu'incroyablement polyvalente, la pulvérisation cathodique est un processus de précision dont les facteurs doivent être gérés pour obtenir le résultat souhaité.

Taux de dépôt et efficacité

Différents matériaux ont des « rendements de pulvérisation » différents, ce qui signifie qu'ils éjectent des atomes à des vitesses différentes dans les mêmes conditions. Cela affecte le temps et la puissance requis pour obtenir l'épaisseur de film souhaitée.

Matériau et géométrie de la cible

Le matériau source, ou cible, se présente sous différentes formes. Les cibles planaires sont des plaques plates utilisées dans les systèmes à grande échelle, tandis que les cibles rotatives sont cylindriques et utilisées pour obtenir une uniformité et une utilisation du matériau élevées dans d'autres conceptions de systèmes.

Compatibilité avec le substrat

L'un des principaux avantages de la pulvérisation cathodique est sa nature à température relativement basse par rapport à certaines autres méthodes de dépôt. Cela la rend compatible avec une large gamme de substrats, y compris le verre, les métaux, les plaquettes de silicium, et même les plastiques ou textiles sensibles à la chaleur.

Faire le bon choix pour votre objectif

La meilleure approche de pulvérisation cathodique dépend entièrement du matériau que vous devez déposer.

- Si votre objectif principal est de déposer un métal pur ou un alliage conducteur : La pulvérisation cathodique magnétron CC standard est la méthode la plus directe et la plus efficace.

- Si votre objectif principal est de créer un film composé tel qu'un nitrure ou un oxyde : La pulvérisation cathodique réactive utilisant une cible métallique pure et un gaz réactif est l'approche standard de l'industrie.

- Si votre objectif principal est de déposer une céramique isolante comme le SiO₂ : La pulvérisation cathodique RF est essentielle pour surmonter l'accumulation de charge sur la cible non conductrice.

En fin de compte, le processus de pulvérisation cathodique fournit une voie hautement contrôlable pour déposer une bibliothèque quasi illimitée de matériaux sur une surface.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples | Méthode de pulvérisation cathodique clé |

|---|---|---|

| Métaux purs et alliages | Or (Au), Cuivre (Cu), Aluminium (Al) | Pulvérisation cathodique magnétron CC |

| Céramiques isolantes | Dioxyde de silicium (SiO₂), Oxyde d'aluminium (Al₂O₃) | Pulvérisation cathodique RF |

| Films composés | Nitrure de Titane (TiN), Pentoxyde de Tantale (Ta₂O₅) | Pulvérisation cathodique réactive |

Prêt à déposer des films minces de haute qualité avec précision ?

KINTEK se spécialise dans les solutions avancées de pulvérisation cathodique et l'équipement de laboratoire pour les chercheurs et les ingénieurs. Que vous travailliez avec des métaux conducteurs, des céramiques isolantes ou des films composés complexes, notre expertise garantit que vous obtiendrez des revêtements uniformes et fiables pour vos substrats.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température