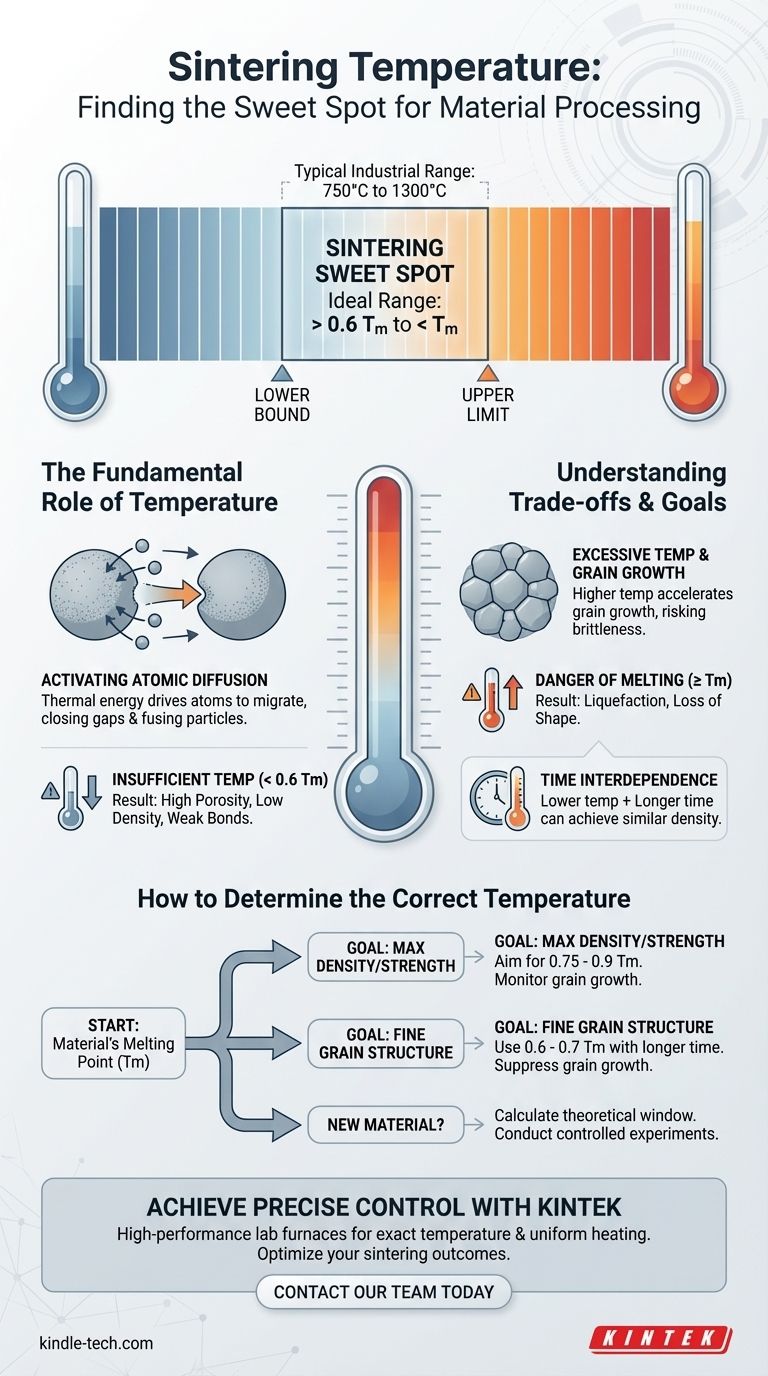

En pratique, la température de frittage idéale n'est pas une valeur unique, mais un point soigneusement sélectionné au sein d'une plage spécifique, régi par les propriétés fondamentales du matériau. Pour la plupart des matériaux, le processus est mené à une température supérieure à 60 % de la température de fusion absolue (Tm), ce qui se situe souvent dans une plage industrielle générale de 750°C à 1300°C.

Le défi central du frittage est de trouver le « juste milieu » : une température suffisamment élevée pour activer la diffusion atomique et fusionner les particules, mais suffisamment basse pour éviter la fusion et les changements microstructuraux indésirables comme la croissance excessive des grains.

Le rôle fondamental de la température

Le frittage est un processus activé thermiquement. Comprendre comment la température pilote les mécanismes sous-jacents est essentiel pour contrôler le résultat.

Activation de la diffusion atomique

Le frittage fonctionne en motivant le mouvement des atomes, comblant les espaces entre les particules de poudre et augmentant la densité du matériau.

La température fournit l'énergie thermique nécessaire pour que cette diffusion atomique se produise à une vitesse pratique. Lorsque les particules chauffent, les atomes migrent à travers leurs frontières, formant des « cols » qui se développent et finissent par consolider la poudre meuble en une masse solide.

Établir la limite inférieure de température

Il existe une énergie thermique minimale requise pour une diffusion efficace. Une règle empirique largement acceptée est que la température de frittage doit être d'au moins 0,6 fois la température de fusion (Tm) du matériau.

En dessous de ce seuil, le mouvement atomique est trop lent et le processus de consolidation devient trop long ou ne parvient pas à atteindre la densité souhaitée.

Définir la limite supérieure de température

La limite supérieure absolue pour tout processus de frittage est le point de fusion du matériau.

Si la température atteint ou dépasse ce point, le matériau commencera à se liquéfier, perdant sa forme et son intégrité structurelle. Le frittage est, par définition, un processus à l'état solide qui doit se produire en dessous du point de fusion.

Comprendre les compromis

Choisir une température est un exercice d'équilibre entre des facteurs concurrents. La température que vous sélectionnez influence directement les propriétés finales du composant.

Le risque d'une température insuffisante

Opérer à une température trop basse entraîne un frittage incomplet.

Ceci conduit à une pièce finale avec une porosité élevée, une faible densité et de mauvaises propriétés mécaniques, telles qu'une faible résistance et ténacité à la rupture. Les liaisons entre les particules d'origine seront faibles.

Le danger d'une température excessive

Bien que des températures plus élevées augmentent le taux de densification, elles accélèrent également un autre phénomène : la croissance des grains.

Des grains excessivement grands peuvent rendre un matériau cassant, réduisant sa résistance et sa ténacité. Pousser la température trop haut, même si elle est inférieure au point de fusion, peut donc être contre-productif pour obtenir des performances mécaniques optimales.

L'influence du temps

La température et le temps sont des variables interdépendantes dans le frittage.

Une température plus basse peut parfois atteindre la même densification qu'une température plus élevée si le temps de traitement est considérablement prolongé. C'est une stratégie couramment utilisée pour affiner la structure granulaire et contrôler les propriétés finales avec une grande précision.

Comment déterminer la bonne température

Votre objectif spécifique déterminera le point idéal dans la fenêtre de température viable. Utilisez le point de fusion du matériau comme référence de départ et ajustez en fonction de votre objectif principal.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales : Visez une température plus élevée dans la fenêtre de frittage (par exemple, 0,75 - 0,9 Tm) pour maximiser le taux de diffusion, mais surveillez attentivement l'apparition d'une croissance rapide des grains.

- Si votre objectif principal est de contrôler une structure à grains fins pour la ténacité : Utilisez une température plus basse (par exemple, 0,6 - 0,7 Tm) et compensez par un temps de maintien plus long pour atteindre la densité tout en supprimant la croissance excessive des grains.

- Si vous travaillez avec un matériau nouveau ou non caractérisé : Commencez par calculer la fenêtre théorique basée sur son point de fusion (Tm), puis menez une série d'expériences contrôlées pour observer l'évolution de la densification et de la microstructure à différentes températures.

En fin de compte, la température est le levier principal que vous utilisez pour orienter le processus de frittage vers les propriétés finales du matériau souhaitées.

Tableau récapitulatif :

| Facteur | Rôle dans le frittage | Directives de température |

|---|---|---|

| Limite inférieure | Active la diffusion atomique | ≥ 0,6 x Température de fusion (Tm) |

| Limite supérieure | Prévient la fusion et la croissance excessive des grains | < Température de fusion (Tm) |

| Objectif : Densité/Résistance maximale | Maximise le taux de diffusion | 0,75 - 0,9 Tm |

| Objectif : Structure à grains fins | Supprime la croissance des grains | 0,6 - 0,7 Tm (avec un temps plus long) |

Obtenez un contrôle précis de votre processus de frittage avec KINTEK.

Choisir la bonne température est essentiel pour développer des matériaux avec la densité, la résistance et la microstructure exactes dont vous avez besoin. KINTEK est spécialisé dans les fours de laboratoire haute performance qui offrent le contrôle précis de la température et le chauffage uniforme requis pour des résultats de frittage fiables.

Nos experts peuvent vous aider à sélectionner l'équipement idéal pour vos matériaux et vos objectifs de recherche spécifiques. Optimisons ensemble vos résultats de frittage — contactez notre équipe dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four à atmosphère contrôlée à bande transporteuse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température