En substance, le dépôt de couches minces est le processus d'application d'une couche de matériau extrêmement fine, souvent de quelques atomes ou molécules d'épaisseur seulement, sur une surface ou un "substrat". Cette technologie est la méthode de fabrication fondamentale pour une vaste gamme de composants modernes de haute technologie, des puces informatiques aux panneaux solaires. Elle nous permet d'ingénierie précisément les propriétés d'une surface en ajoutant un nouveau matériau avec les caractéristiques mécaniques, électriques ou optiques souhaitées.

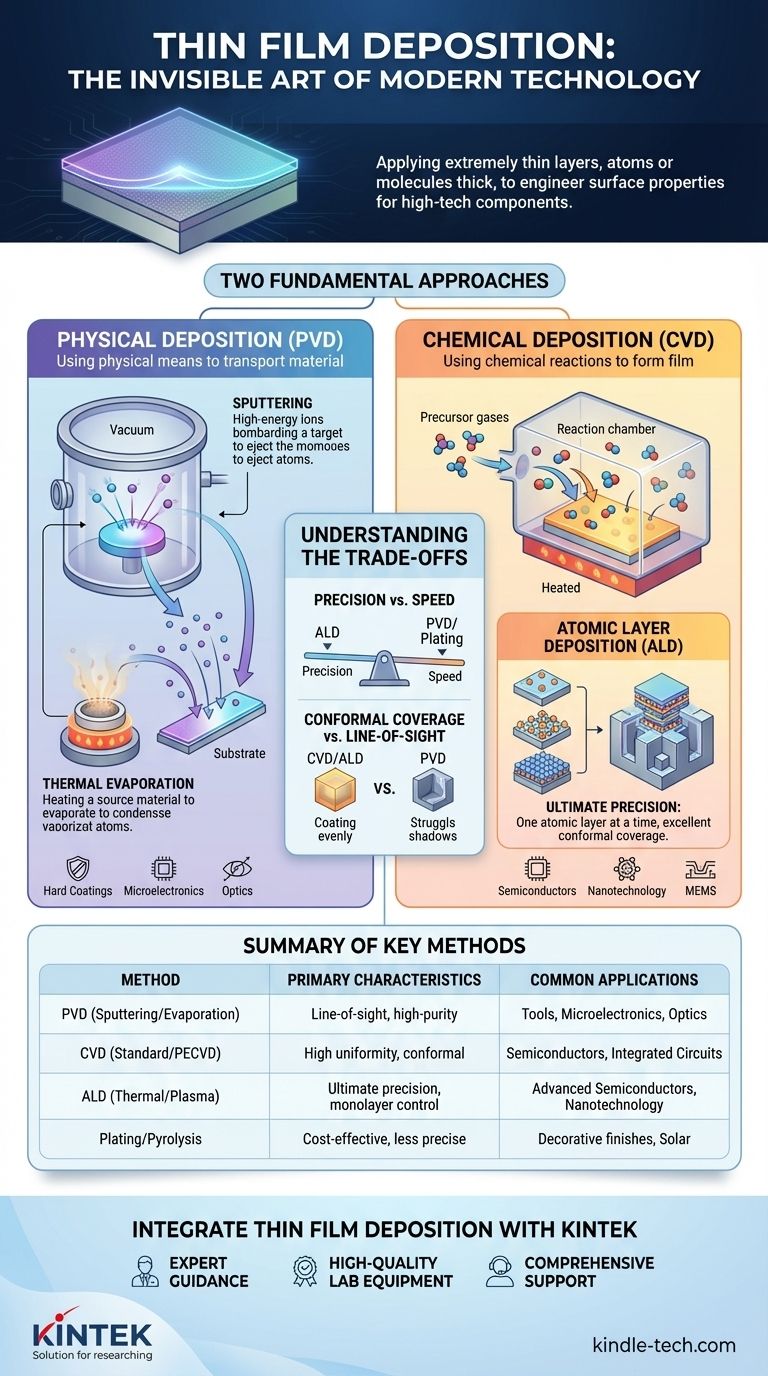

Le concept central à saisir est que le "dépôt de couches minces" n'est pas une technique unique, mais une famille de processus hautement contrôlés. Ces processus se répartissent en deux catégories principales – physique et chimique – chacune avec des méthodes distinctes conçues pour construire des couches fonctionnelles et microscopiques qui sont essentielles pour pratiquement toute l'électronique moderne.

Pourquoi cette technologie est fondamentale

Le dépôt de couches minces n'est pas un processus industriel obscur ; c'est un catalyseur essentiel de la technologie que nous utilisons quotidiennement. Sa capacité à créer des matériaux aux propriétés nouvelles le rend indispensable.

L'impact sur l'électronique et les semi-conducteurs

Presque tous les circuits intégrés et dispositifs semi-conducteurs sont fabriqués à l'aide de ces techniques. Le dépôt est utilisé pour créer les couches conductrices, isolantes et semi-conductrices qui forment les transistors et les connecteurs sur une tranche de silicium.

Applications au-delà de l'informatique

Les avantages de cette technologie s'étendent bien au-delà des micropuces. Elle est utilisée pour créer des revêtements antireflets sur les lunettes, des finitions durables et décoratives sur les outils, des couches conductrices dans les panneaux solaires et les couches magnétiques sur les disques durs.

Repousser les limites de la nanotechnologie

En permettant la manipulation des matériaux au niveau atomique, le dépôt de couches minces est une pierre angulaire de la nanotechnologie. Il permet la création de matériaux aux propriétés super-dures, résistantes à la corrosion ou spécifiquement photosensibles.

Les deux approches fondamentales

Toutes les méthodes de dépôt peuvent être largement catégorisées par la manière dont elles transportent le matériau de revêtement vers le substrat. Le choix entre elles dépend entièrement du matériau utilisé et des propriétés souhaitées du film final.

Dépôt physique

Cette approche utilise des moyens physiques — tels que la chaleur ou l'énergie cinétique — pour transformer un matériau source solide en vapeur. Ces atomes ou molécules vaporisés voyagent ensuite à travers un vide et se condensent sur le substrat plus froid, formant la couche mince.

Dépôt chimique

Cette approche utilise des réactions chimiques pour former le film. Des gaz précurseurs sont introduits dans une chambre de réaction où ils réagissent ou se décomposent à la surface du substrat, laissant derrière eux le matériau solide désiré sous forme de revêtement mince.

Techniques de dépôt clés expliquées

Dans les deux approches fondamentales, plusieurs méthodes spécifiques sont devenues des standards de l'industrie. Chacune offre une combinaison unique de précision, de vitesse et de compatibilité des matériaux.

Dépôt physique en phase vapeur (PVD)

Le PVD est un terme général désignant les méthodes qui transfèrent physiquement le matériau. Les techniques les plus courantes sont la pulvérisation cathodique, où des ions à haute énergie bombardent une source pour éjecter des atomes, et l'évaporation thermique, où le matériau source est chauffé sous vide jusqu'à évaporation.

Dépôt chimique en phase vapeur (CVD)

Le CVD est la méthode la plus largement utilisée dans l'industrie des semi-conducteurs. Sa dépendance à des réactions chimiques contrôlées permet des revêtements très uniformes et précis, ce qui est essentiel pour la fabrication de circuits intégrés complexes.

Dépôt par couches atomiques (ALD)

Un sous-ensemble plus avancé du dépôt chimique, l'ALD construit le film une seule couche atomique à la fois. Il utilise une séquence de réactions chimiques auto-limitantes, offrant un contrôle inégalé sur l'épaisseur et la conformité du film, même sur des structures 3D complexes.

Placage et pyrolyse

D'autres méthodes existent également. Le placage implique de submerger le substrat dans un bain chimique où le matériau de revêtement adhère à la surface. La pyrolyse par pulvérisation consiste à pulvériser une solution chimique sur un substrat chauffé, où elle se décompose thermiquement pour former le film.

Comprendre les compromis

Aucune méthode de dépôt n'est universellement supérieure. Le choix d'une technique est une décision d'ingénierie critique basée sur une série de compromis entre le coût, la vitesse et le résultat souhaité.

Précision vs. Vitesse

Des méthodes comme l'ALD offrent la précision ultime, mais cette approche couche par couche est intrinsèquement lente. En revanche, des techniques comme la pulvérisation cathodique (PVD) ou le placage peuvent déposer du matériau beaucoup plus rapidement mais peuvent offrir moins de contrôle sur l'uniformité au niveau atomique.

Compatibilité des matériaux et des substrats

Le CVD nécessite souvent des températures élevées, ce qui peut endommager les substrats sensibles. Le PVD peut généralement être effectué à des températures plus basses, ce qui le rend adapté à une plus large gamme de matériaux, y compris les plastiques.

Couverture conforme vs. Ligne de visée

Le PVD est souvent un processus en "ligne de visée", ce qui signifie qu'il a du mal à revêtir uniformément des formes complexes et tridimensionnelles avec des contre-dépouilles. Les méthodes chimiques comme le CVD et surtout l'ALD excellent dans la création de revêtements très conformes qui couvrent uniformément chaque surface exposée d'un objet complexe.

Adapter la méthode à votre objectif

Pour sélectionner le bon processus, vous devez d'abord définir votre exigence la plus critique.

- Si votre objectif principal est la précision ultime et la conformité pour des nanostructures 3D complexes : l'ALD est le premier choix en raison de son contrôle au niveau atomique, couche par couche.

- Si votre objectif principal est la fabrication de semi-conducteurs à haut débit : le CVD est la norme industrielle pour son excellent équilibre entre haute précision, uniformité et efficacité.

- Si votre objectif principal est de créer des revêtements durs métalliques ou céramiques de haute pureté : les techniques PVD comme la pulvérisation cathodique sont très efficaces et largement utilisées pour des applications allant des outils à l'optique.

- Si votre objectif principal est le revêtement rentable d'objets plus grands sans précision extrême : des méthodes plus simples comme la galvanoplastie ou la pyrolyse par pulvérisation peuvent être la solution la plus pratique.

En fin de compte, le dépôt de couches minces est l'art invisible de construire des matériaux avancés à partir de l'atome, permettant la performance et la fonction de presque toutes les technologies modernes.

Tableau récapitulatif :

| Catégorie | Méthodes clés | Caractéristiques principales | Applications courantes |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Pulvérisation cathodique, Évaporation thermique | Ligne de visée, revêtements de haute pureté, températures plus basses | Revêtements durs pour outils, microélectronique, optique |

| Dépôt chimique en phase vapeur (CVD) | CVD standard, CVD assisté par plasma (PECVD) | Haute uniformité, revêtements conformes, nécessite souvent des températures élevées | Fabrication de semi-conducteurs, circuits intégrés |

| Dépôt par couches atomiques (ALD) | ALD thermique, ALD assisté par plasma | Précision ultime, contrôle monocouche, excellente conformité sur les structures 3D | Semi-conducteurs avancés, nanotechnologie, MEMS |

| Autres méthodes | Placage, Pyrolyse par pulvérisation | Rentable pour de plus grandes échelles, moins précis | Finitions décoratives, certaines couches de cellules solaires |

Prêt à intégrer le dépôt de couches minces dans votre flux de travail ?

Choisir la bonne technologie de dépôt est essentiel pour le succès de votre processus de R&D ou de fabrication. Les experts de KINTEK sont là pour vous aider à naviguer dans ces décisions complexes.

Nous fournissons :

- Conseils d'experts : Notre équipe vous aidera à sélectionner le système PVD, CVD ou ALD idéal en fonction de vos exigences spécifiques en matière de matériaux, de substrats et de performances.

- Équipement de laboratoire de haute qualité : Des systèmes de recherche aux solutions à l'échelle de la production, KINTEK fournit des équipements fiables pour un dépôt de couches minces précis et cohérent.

- Consommables et support complets : Assurez une performance optimale avec notre gamme de matériaux cibles de haute pureté, de produits chimiques sources et un support technique dédié.

Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques avancés ou de nouveaux nanomatériaux, KINTEK possède l'expertise et l'équipement nécessaires pour répondre aux besoins de votre laboratoire en matière de couches minces.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions peuvent accélérer votre innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat