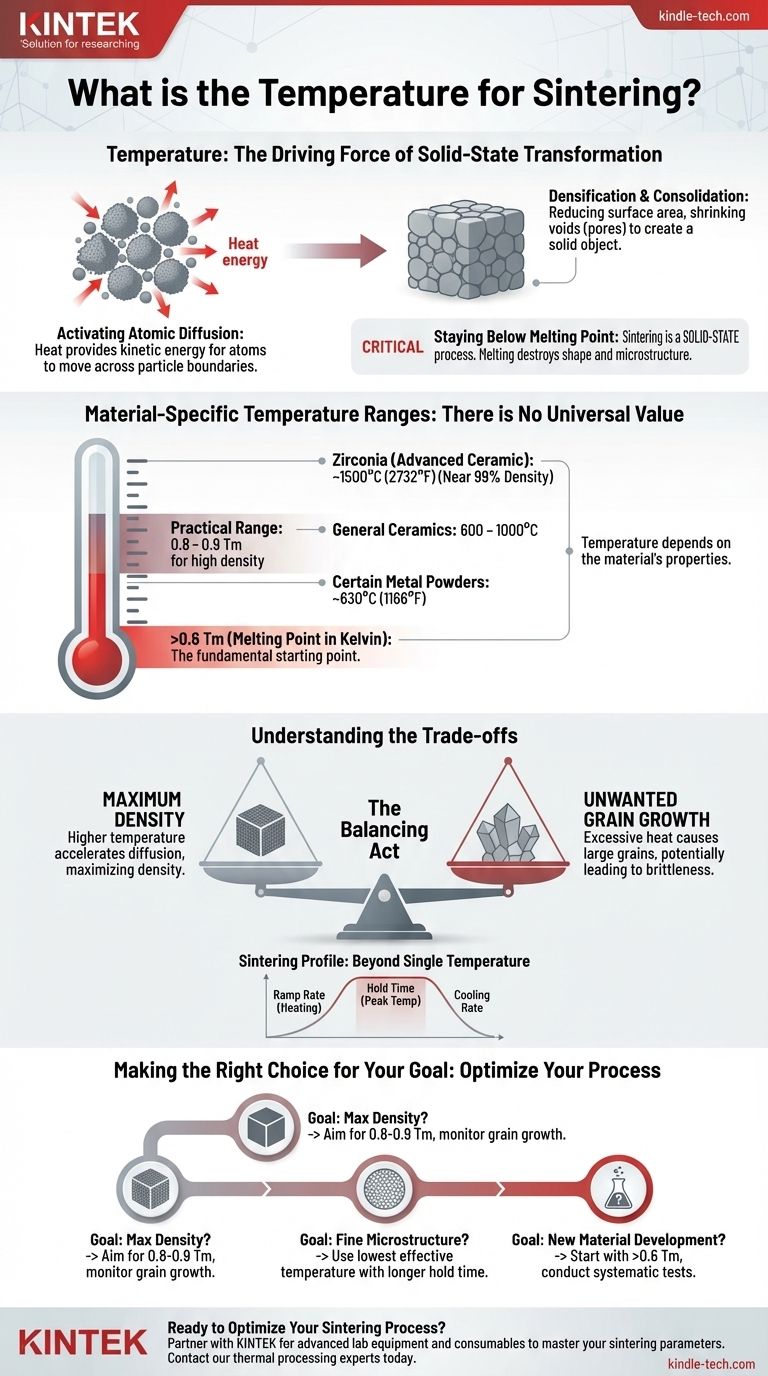

La température de frittage n'est pas une valeur unique mais dépend fondamentalement du matériau traité. En principe général, le frittage a lieu à des températures supérieures à 60 % de la température de fusion absolue (Tm) du matériau. Par exemple, certaines poudres métalliques peuvent être frittées autour de 630 °C (1166 °F), tandis que les céramiques haute performance comme la zircone nécessitent des températures proches de 1 500 °C (2732 °F) pour atteindre une densité maximale.

Le frittage est un exercice d'équilibre. La température doit être suffisamment élevée pour que les atomes diffusent et fusionnent les particules, mais elle doit rester strictement inférieure au point de fusion du matériau. La température précise est choisie pour atteindre un objectif spécifique, le plus souvent maximiser la densité de la pièce finale.

Pourquoi la température est la force motrice du frittage

La température n'est pas seulement un réglage ; c'est l'énergie qui permet la transformation complète à l'état solide d'une poudre lâche en un objet dense et solide.

Activation de la diffusion atomique

Le frittage fonctionne en favorisant la diffusion atomique. La chaleur donne aux atomes des particules de poudre suffisamment d'énergie cinétique pour se déplacer à travers les limites où les particules se touchent, les soudant efficacement ensemble.

Sans chaleur suffisante, les atomes restent bloqués et la poudre ne se consolidera pas en une masse solide.

L'objectif : densification et consolidation

Le mouvement des atomes vise à réduire la surface totale de la masse de poudre. Ce processus réduit les vides (pores) entre les particules, ce qui rend l'ensemble du composant plus dense et plus résistant.

Plus la température est élevée, plus ce processus de diffusion et de densification est rapide.

Rester en dessous du point de fusion

Il est essentiel de comprendre que le frittage est un processus à l'état solide. Le matériau ne doit jamais atteindre son point de fusion.

Si le matériau fond, vous effectuez une coulée ou un brasage, et non un frittage. Cela détruirait la forme et la microstructure interne du composant.

Plages de températures spécifiques aux matériaux

La "bonne" température est entièrement dictée par les propriétés du matériau. Il n'y a pas de chiffre universel.

La ligne directrice générale : >0,6 Tm

Le point de départ le plus fiable pour tout matériau est de calculer 0,6 fois sa température de fusion absolue (Tm), mesurée en Kelvin. Le frittage commence généralement au-dessus de ce seuil.

Cependant, les températures optimales sont souvent beaucoup plus élevées, de l l'ordre de 0,8 à 0,9 Tm, pour atteindre une densité élevée dans un laps de temps raisonnable.

Exemples pour différents matériaux

La plage pratique est vaste, soulignant l'importance du choix du matériau :

- Certaines poudres métalliques : Peuvent être frittées à des températures aussi basses que 630 °C.

- Céramiques générales : Se situent souvent dans une large plage de 600 à 1000 °C.

- Zircone (céramique avancée) : Nécessite des températures très élevées, autour de 1 500 °C, pour atteindre sa densité théorique maximale de près de 99 %.

Comprendre les compromis

Le choix d'une température de frittage consiste à gérer des facteurs concurrents. Choisir simplement la température la plus élevée possible n'est pas toujours la meilleure approche.

Température vs. Densité

Généralement, une température de frittage plus élevée entraîne une pièce finale plus dense en raison d'une diffusion atomique accélérée. L'exemple de la zircone montre qu'une cuisson à 1 500 °C, bien au-dessus de sa température de transformation de 1 100 °C, est effectuée spécifiquement pour maximiser la densité.

Le risque de croissance des grains

Le principal compromis pour une température élevée est la croissance indésirable des grains. Bien que la chaleur fusionne les particules, elle peut également provoquer une croissance excessive des grains cristallins au sein du matériau.

Les gros grains peuvent souvent rendre la pièce finale plus fragile et mécaniquement plus faible. C'est un facteur critique à contrôler pour les composants haute performance.

Au-delà d'une seule température : le profil de frittage

Le véritable contrôle du processus implique plus que la seule température de pointe. L'ensemble du cycle de chauffage et de refroidissement est critique.

Des facteurs tels que le taux de montée en température (à quelle vitesse vous chauffez), le temps de maintien (combien de temps vous restez à la température de pointe) et le taux de refroidissement ont tous un impact significatif sur la densité finale, la taille des grains et les propriétés mécaniques de la pièce frittée.

Faire le bon choix pour votre objectif

La température optimale est fonction de votre matériau et du résultat souhaité. Utilisez ces principes pour guider votre processus.

- Si votre objectif principal est la densité maximale : Visez l'extrémité supérieure de la plage recommandée du matériau (par exemple, 0,8-0,9 Tm), mais surveillez la croissance excessive des grains qui pourrait nuire aux propriétés mécaniques.

- Si votre objectif principal est de préserver une microstructure fine : Utilisez la température la plus basse qui permet la consolidation nécessaire, éventuellement associée à un temps de maintien plus long pour permettre la diffusion sans encourager une croissance rapide des grains.

- Si vous développez un processus pour un nouveau matériau : Commencez par la règle empirique

>0,6 Tmcomme point de départ et effectuez des tests systématiques, en faisant varier la température et le temps de maintien pour cartographier leurs effets sur la densité et la microstructure.

Comprendre ces principes fondamentaux transforme le processus de simple suivi d'une recette en ingénierie d'un résultat matériel spécifique et souhaité.

Tableau récapitulatif :

| Type de matériau | Plage de température de frittage typique | Considération clé |

|---|---|---|

| Certaines poudres métalliques | ~630°C (1166°F) | Extrémité inférieure du spectre de température. |

| Céramiques générales | 600 – 1000°C | Large plage basée sur la composition spécifique. |

| Zircone (céramique avancée) | ~1500°C (2732°F) | Haute température requise pour une densité quasi-maximale. |

| Ligne directrice générale | >60% du point de fusion du matériau (Tm) | Un point de départ fondamental pour tout matériau. |

Prêt à optimiser votre processus de frittage ?

La sélection du profil de température précis est essentielle pour atteindre la densité, la résistance et la microstructure souhaitées dans vos composants frittés. Les experts de KINTEK sont spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires au traitement thermique précis.

Nous comprenons l'équilibre délicat entre la température, la densité et la croissance des grains. Que vous travailliez avec de nouvelles poudres métalliques ou des céramiques haute performance, nos solutions sont conçues pour vous aider à obtenir des résultats cohérents et de haute qualité.

Laissez KINTEK être votre partenaire dans le développement de matériaux.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de la façon dont nos équipements peuvent vous aider à maîtriser vos paramètres de frittage et à atteindre vos objectifs matériels spécifiques.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du four à moufle ? Atteignez une pureté et un contrôle absolus dans votre laboratoire

- Quelle est la caractéristique principale d'un four à moufle ? Obtenez un chauffage pur et sans contamination

- Comment le revenu affecte-t-il la dureté ? Un guide pour équilibrer la dureté et la ténacité dans l'acier

- Quelles sont les fonctions principales d'un four à moufle haute température dans la préparation d'échantillons de cendres de co-combustion ?

- Pourquoi un four à moufle haute température est-il requis pour le pré-frittage des charges céramiques d'alumine ? Assurer l'intégrité structurelle

- Comment un four à moufle haute température est-il utilisé pour des tests d'oxydation de 500 heures ? Simuler les performances réelles des superalliages

- Quelle est la fonction d'une étuve de séchage sous vide dans une étude gravimétrique ? Assurer des données précises et prévenir l'oxydation secondaire

- Quelle est la fonction principale d'un four de chauffage pendant l'étape de laminage à chaud de Ti/Al3Ti ? Augmenter la plasticité du métal