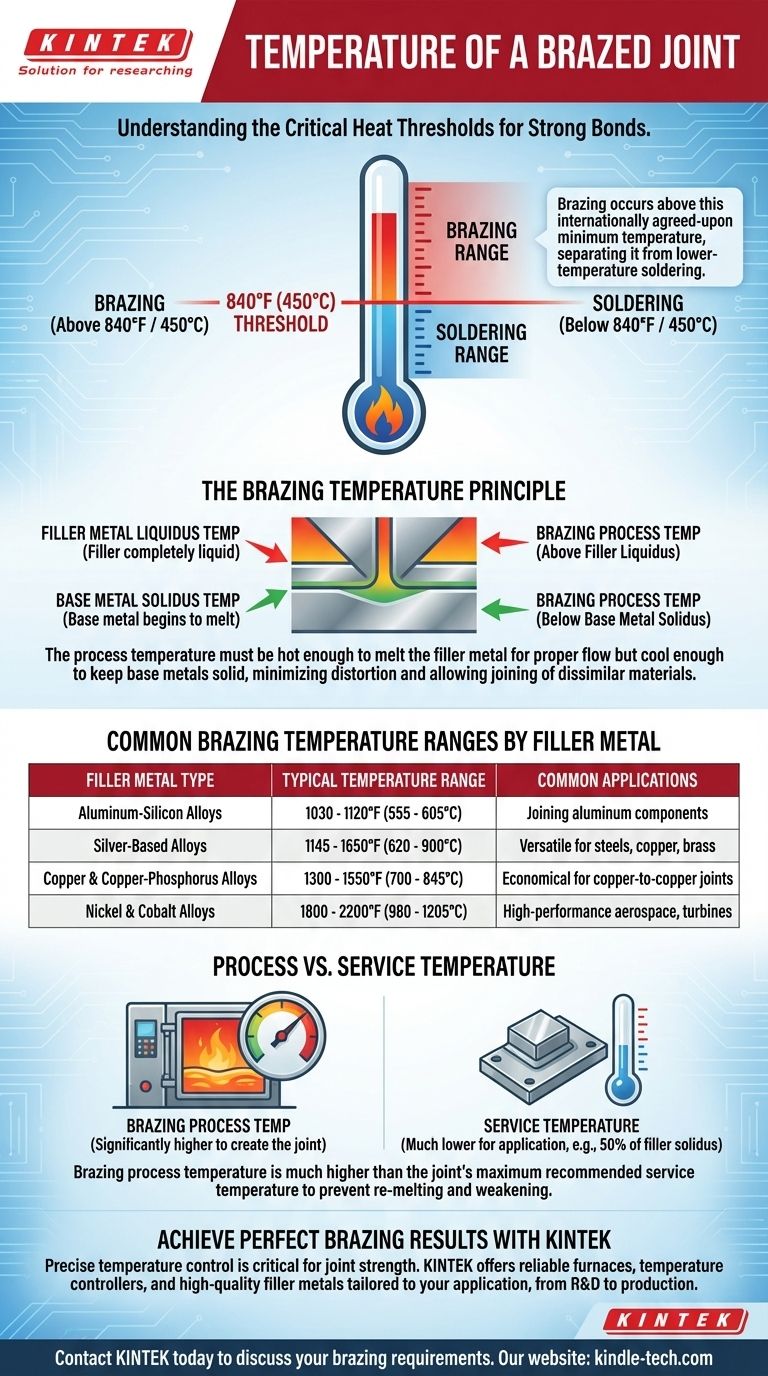

La température d'un joint brasé est définie par le métal d'apport spécifique utilisé, mais le processus se déroule toujours à des températures supérieures à 450°C (840°F). Cette température minimale est le seuil internationalement reconnu qui sépare le brasage du processus de soudage à basse température. La température de brasage réelle sera légèrement supérieure au point de fusion de l'alliage d'apport, mais toujours inférieure au point de fusion des pièces à assembler.

La température critique en brasage n'est pas une valeur unique mais une plage spécifique dictée par le métal d'apport choisi. Le processus doit être suffisamment chaud pour faire fondre le métal d'apport, mais suffisamment frais pour maintenir les métaux de base solides, un principe qui le distingue fondamentalement du soudage.

Le rôle déterminant de la température dans le brasage

Comprendre les températures impliquées est essentiel pour comprendre l'ensemble du processus de brasage. Cela régit tout, de la sélection des matériaux à la résistance finale du joint.

Le seuil de 450°C (840°F)

Cette température est la ligne officielle entre le soudage tendre et le brasage. Tout processus utilisant un métal d'apport qui fond en dessous de ce point est du soudage tendre ; tout processus au-dessus est du brasage.

Température de liquidus du métal d'apport

Chaque alliage de brasage a une température de liquidus, qui est le point auquel il devient complètement liquide. Pour garantir que le métal d'apport s'écoule correctement dans le joint par action capillaire, la température du processus de brasage doit être réglée légèrement au-dessus du liquidus du métal d'apport.

Rester en dessous du solidus des métaux de base

Inversement, chaque matériau a une température de solidus, où il commence à fondre. Un principe fondamental du brasage est que la température du processus doit rester en toute sécurité en dessous du solidus des métaux à assembler. Cela empêche les pièces de base de fondre, ce qui minimise la distorsion thermique et permet d'assembler des métaux dissemblables.

Plages de températures de brasage courantes par métal d'apport

La température requise est une fonction directe de la composition du métal d'apport. Différents alliages sont utilisés pour différents métaux de base et applications, chacun avec sa propre plage de travail.

Alliages aluminium-silicium

Ces métaux d'apport sont utilisés pour assembler des composants en aluminium. Leur faible point de fusion est essentiel pour éviter de faire fondre le métal de base en aluminium, qui a lui-même un point de fusion relativement bas.

- Plage typique : 555 - 605°C (1030 - 1120°F)

Alliages à base d'argent

Souvent appelés "soudures d'argent" (un terme techniquement impropre), ce sont certains des métaux d'apport les plus polyvalents et les plus largement utilisés pour l'assemblage des aciers, du cuivre et du laiton.

- Plage typique : 620 - 900°C (1145 - 1650°F)

Alliages cuivre et cuivre-phosphore

Ce sont des choix économiques utilisés principalement pour l'assemblage cuivre sur cuivre (souvent sans flux) ou d'autres alliages à base de cuivre comme le laiton et le bronze.

- Plage typique : 700 - 845°C (1300 - 1550°F)

Alliages de nickel et de cobalt

Utilisés dans des applications haute performance comme les moteurs aérospatiaux et les turbines industrielles, ces métaux d'apport offrent une résistance exceptionnelle et une résistance à la corrosion à des températures de service élevées.

- Plage typique : 980 - 1205°C (1800 - 2200°F)

Comprendre les compromis : température de processus vs. température de service

Un point de confusion courant est la différence entre la température requise pour créer le joint et la température que le joint peut supporter dans son application finale.

Température de processus vs. température de fonctionnement

La température du processus de brasage est toujours significativement plus élevée que la température de service maximale recommandée du joint. Le métal d'apport se resolidifie en refroidissant, mais il perdra de sa résistance et commencera à ramollir bien avant d'atteindre son point de fusion d'origine.

La règle empirique

En règle générale, un joint brasé ne doit pas être utilisé dans des applications où la température de service dépasse 50 % de la température de solidus du métal d'apport. Pour les applications critiques, cela doit être vérifié par les spécifications du fabricant du métal d'apport.

Le risque de surchauffe

Dépasser la température de brasage appropriée ou s'approcher trop près du point de fusion du métal de base peut entraîner des problèmes importants. Ceux-ci incluent la distorsion des pièces, une croissance indésirable des grains dans le métal, ou même une défaillance complète du composant. Un contrôle précis de la température est essentiel.

Faire le bon choix pour votre application

La sélection de la bonne température de brasage consiste à faire correspondre le métal d'apport aux matériaux de base et aux exigences du produit final.

- Si votre objectif principal est d'assembler des métaux courants comme le cuivre ou l'acier : Commencez par des alliages d'apport à base d'argent, qui offrent une plage de températures polyvalente de 620-900°C (1145-1650°F) adaptée à la plupart des travaux courants.

- Si votre objectif principal est d'assembler des matériaux sensibles à la chaleur ou dissemblables : Choisissez un métal d'apport avec la température de liquidus la plus basse possible qui répond toujours à vos exigences de résistance afin de minimiser les contraintes thermiques sur les composants.

- Si votre objectif principal est les applications aérospatiales ou de turbines haute performance : Vous devez travailler avec des alliages à base de nickel ou de cobalt dans une atmosphère contrôlée, nécessitant des températures de processus dépassant 980°C (1800°F) pour atteindre la résistance nécessaire.

Maîtriser le brasage commence par comprendre que la température n'est pas seulement un réglage, mais la clé du contrôle de la liaison métallurgique elle-même.

Tableau récapitulatif :

| Type de métal d'apport | Plage de températures de brasage typique | Applications courantes |

|---|---|---|

| Alliages aluminium-silicium | 555 - 605°C (1030 - 1120°F) | Assemblage de composants en aluminium |

| Alliages à base d'argent | 620 - 900°C (1145 - 1650°F) | Polyvalents pour les aciers, le cuivre, le laiton |

| Cuivre et cuivre-phosphore | 700 - 845°C (1300 - 1550°F) | Économiques pour les joints cuivre-cuivre |

| Alliages de nickel et de cobalt | 980 - 1205°C (1800 - 2200°F) | Aérospatiale haute performance, turbines |

Obtenez des résultats de brasage parfaits avec KINTEK

Le choix de la bonne température de brasage est essentiel pour la résistance et l'intégrité du joint. Que vous travailliez avec des composants sensibles en aluminium ou des alliages de nickel haute température, l'expertise de KINTEK en équipement de laboratoire et consommables vous assure de disposer des outils et des matériaux précis nécessaires au succès.

Nous fournissons des fours fiables, des contrôleurs de température et des métaux d'apport de haute qualité adaptés à votre application spécifique, de la R&D à la production. Laissez notre équipe vous aider à optimiser votre processus de brasage pour des résultats supérieurs et reproductibles.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en brasage et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures