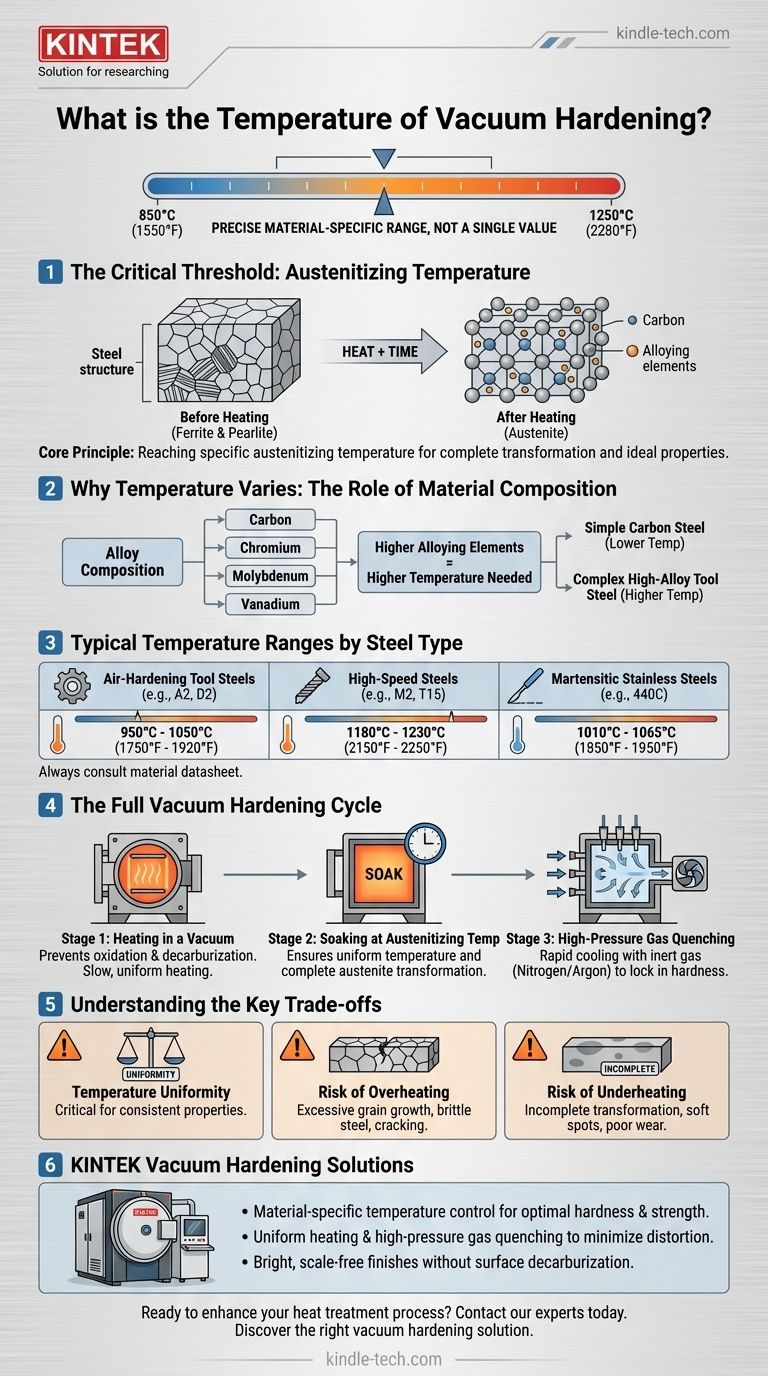

La température de trempe sous vide n'est pas une valeur unique mais une plage précise, spécifique au matériau. Elle se situe généralement entre 850°C et 1250°C (1550°F et 2280°F), dépendant entièrement de la composition chimique de l'alliage d'acier traité. La température correcte est essentielle pour transformer la structure interne de l'acier afin d'obtenir sa dureté et sa résistance maximales.

Le principe fondamental de la trempe sous vide n'est pas d'atteindre une température générique, mais d'atteindre la température d'austénitisation spécifique d'un alliage particulier dans un environnement contrôlé et inerte afin d'obtenir des propriétés idéales sans contamination de surface.

Pourquoi la température varie : Le rôle de la composition du matériau

La température exacte de trempe est dictée par la métallurgie de l'acier. L'objectif est de chauffer le matériau à un point où sa structure cristalline se transforme, un processus appelé austénitisation.

Le seuil critique : La température d'austénitisation

L'austénitisation est le processus de chauffage de l'acier à une température où sa structure cristalline passe de la ferrite et de la perlite à une nouvelle structure appelée austénite.

Dans cet état, le carbone et d'autres éléments d'alliage se dissolvent dans la matrice de fer, un peu comme le sel se dissout dans l'eau. Cette étape est essentielle ; sans une transformation complète en austénite, l'acier ne peut pas être entièrement trempé lors de la trempe.

Comment les éléments d'alliage dictent la température

Différents alliages d'acier contiennent des quantités variables d'éléments tels que le carbone, le chrome, le molybdène et le vanadium. Ces éléments influencent directement la température d'austénitisation.

Les aciers avec des concentrations plus élevées de ces éléments d'alliage nécessitent généralement des températures plus élevées pour les dissoudre complètement dans la structure austénitique. Par exemple, un acier au carbone simple nécessite une température beaucoup plus basse qu'un acier à outils hautement allié et complexe.

Plages de température typiques par type d'acier

Bien que vous deviez toujours consulter la fiche technique spécifique du matériau, voici les plages de température générales pour les familles d'aciers courantes :

- Aciers à outils à trempe à l'air (ex. A2, D2) : Nécessitent généralement 950°C à 1050°C (1750°F à 1920°F).

- Aciers rapides (ex. M2, T15) : Exigent des températures nettement plus élevées, souvent 1180°C à 1230°C (2150°F à 2250°F), pour dissoudre les carbures de vanadium et de tungstène tenaces.

- Aciers inoxydables martensitiques (ex. 440C) : Sont trempés dans la plage de 1010°C à 1065°C (1850°F à 1950°F).

Le cycle complet de trempe sous vide

La température de trempe n'est qu'une partie d'un processus en plusieurs étapes. Comprendre le cycle complet fournit un contexte essentiel.

Étape 1 : Chauffage sous vide

La chambre du four est mise sous un vide quasi parfait. Le matériau est ensuite chauffé lentement et uniformément vers la température cible. Le rôle principal du vide est d'empêcher l'oxydation et la décarburation (la perte de carbone de la surface), assurant une finition de pièce propre et brillante.

Étape 2 : Maintien à la température d'austénitisation

Une fois à la température cible, le matériau est « maintenu » ou conservé pendant une durée prédéterminée. Cette période de maintien garantit que toute la pièce, de la surface au cœur, atteint une température uniforme et que la transformation austénitique est complète.

Étape 3 : Trempe par gaz haute pression

Après le maintien, la pièce est refroidie rapidement (trempée) pour fixer la structure durcie. Dans un four à vide, cela est réalisé en inondant la chambre d'un gaz inerte à haute pression, généralement de l'azote ou de l'argon. Le gaz est mis en circulation par un ventilateur puissant pour refroidir la pièce rapidement et uniformément.

Comprendre les compromis clés

Le contrôle précis de la température est le facteur le plus critique pour une trempe sous vide réussie. S'écarter, même légèrement, des paramètres spécifiés peut ruiner la pièce.

Le besoin critique d'uniformité de la température

Si une section d'un composant est plus chaude qu'une autre pendant le maintien, il en résultera des propriétés matérielles incohérentes. C'est pourquoi les éléments de conception du four — tels que la circulation de l'air par ventilateur, le placement des éléments chauffants et les systèmes de contrôle — sont conçus pour maintenir l'uniformité de la température à quelques degrés près sur l'ensemble de la charge de travail.

Le risque de surchauffe

Chauffer une pièce au-dessus de sa température d'austénitisation spécifiée provoque une croissance excessive des grains. Les gros grains rendent l'acier cassant et sujet à la fissuration, compromettant gravement sa ténacité et sa résistance aux chocs.

Le risque de sous-chauffage

Ne pas atteindre la température requise entraîne une transformation incomplète en austénite. Cela signifie que l'acier ne durcira pas complètement lors de la trempe, entraînant des points mous, une faible résistance à l'usure et un non-respect des spécifications de performance.

Faire le bon choix pour votre matériau

La fiche technique de votre matériau est la source de vérité ultime. Cependant, ces lignes directrices vous aideront à définir les attentes pour le processus de trempe sous vide.

- Si votre objectif principal est de tremper des aciers à outils courants (ex. A2, D2) : Attendez-vous à une température de processus proche de 1000°C (1832°F) et fiez-vous à l'expertise du traitement thermique pour suivre précisément la fiche technique.

- Si votre objectif principal est les aciers rapides haute performance (ex. M2) : Préparez-vous à un cycle de température beaucoup plus élevé au-dessus de 1200°C (2192°F) pour atteindre les performances nécessaires.

- Si votre objectif principal est une finition brillante et sans calamine avec une distorsion minimale : La trempe sous vide est le choix supérieur, car son contrôle précis de la température et son processus de trempe au gaz minimisent les risques associés aux méthodes plus anciennes.

Reportez-vous toujours aux spécifications du fabricant du matériau pour garantir que le produit final répond aux exigences d'ingénierie prévues.

Tableau récapitulatif :

| Type d'acier | Plage de température de trempe typique | Exemples courants |

|---|---|---|

| Aciers à outils à trempe à l'air | 950°C - 1050°C (1750°F - 1920°F) | A2, D2 |

| Aciers rapides | 1180°C - 1230°C (2150°F - 2250°F) | M2, T15 |

| Aciers inoxydables martensitiques | 1010°C - 1065°C (1850°F - 1950°F) | 440C |

Obtenez une trempe précise et sans contamination avec les fours sous vide KINTEK.

En tant que spécialistes des équipements de laboratoire et des consommables, KINTEK fournit des solutions de trempe sous vide qui offrent :

- Contrôle de la température spécifique au matériau pour une dureté et une résistance optimales

- Chauffage uniforme et trempe par gaz haute pression pour minimiser la distorsion

- Finitions brillantes et sans calamine sans décarburation de surface

Que vous travailliez avec des aciers à outils, des aciers rapides ou des aciers inoxydables, nos équipements garantissent que vous atteignez la température d'austénitisation exacte requise par votre alliage.

Prêt à améliorer votre processus de traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir la solution de trempe sous vide qui vous convient.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs