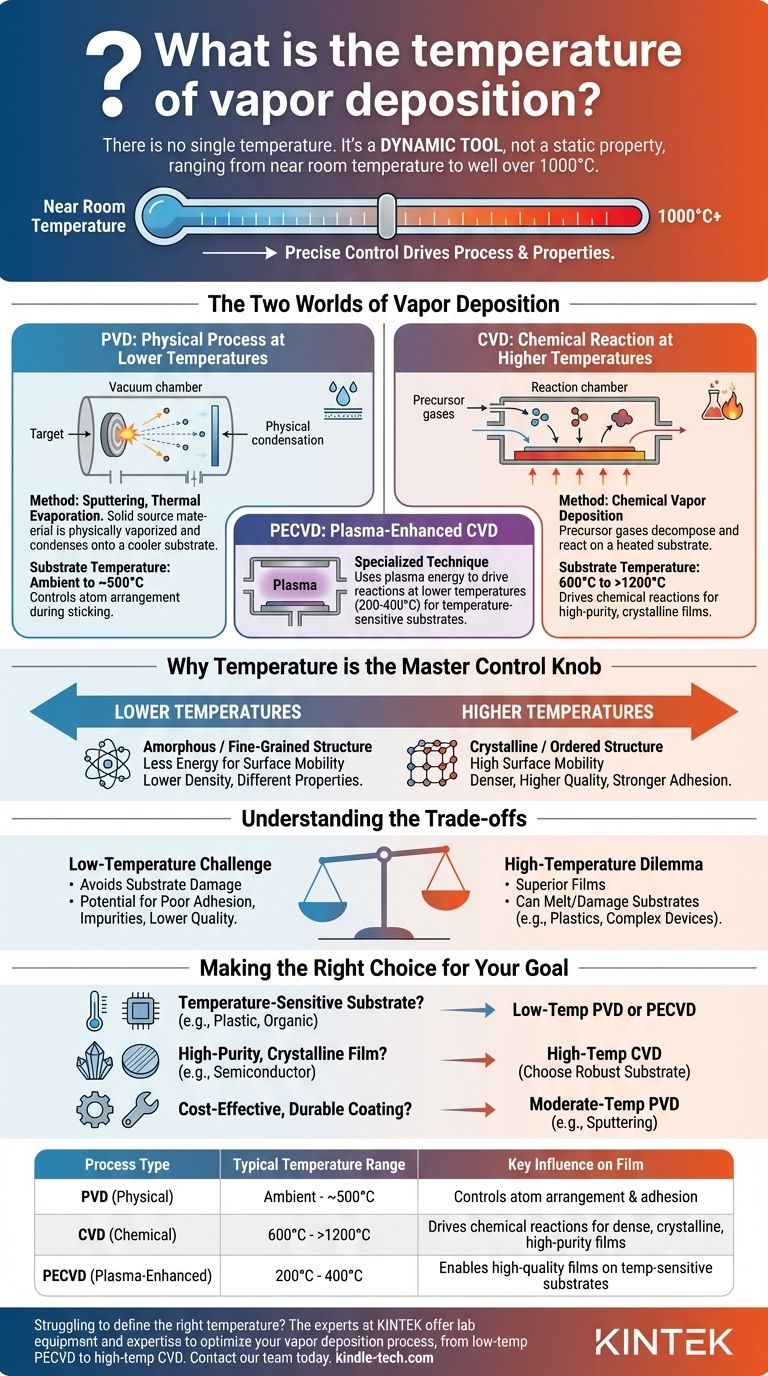

Il n'y a pas de température unique pour le dépôt en phase vapeur. La température requise n'est pas un nombre fixe mais un paramètre de processus critique qui peut varier de la température ambiante à bien plus de 1000°C, en fonction entièrement de la technique spécifique utilisée et des matériaux déposés.

Le concept central à saisir est que la température n'est pas une propriété statique du dépôt en phase vapeur, mais plutôt un outil dynamique. Elle est précisément contrôlée pour piloter soit un processus physique (comme en PVD) soit une réaction chimique (comme en CVD) afin d'obtenir un film avec des propriétés spécifiques et souhaitées.

Les deux mondes du dépôt en phase vapeur

Pour comprendre le rôle de la température, vous devez d'abord distinguer les deux principales familles de dépôt en phase vapeur : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

PVD : Un processus physique à des températures plus basses

Le dépôt physique en phase vapeur comprend des méthodes comme la pulvérisation cathodique et l'évaporation thermique. Dans ces processus, un matériau source solide est bombardé d'énergie, provoquant l'éjection d'atomes ou de molécules dans une chambre à vide.

Ces particules éjectées voyagent et se condensent physiquement sur un substrat plus froid, formant un film mince. La température du substrat est souvent maintenue relativement basse — de la température ambiante à quelques centaines de degrés Celsius — principalement pour contrôler la façon dont les atomes s'arrangent lorsqu'ils adhèrent à la surface.

CVD : Une réaction chimique à des températures plus élevées

Le dépôt chimique en phase vapeur est fondamentalement différent. Il implique l'introduction de gaz précurseurs dans une chambre de réaction où ils se décomposent et réagissent sur un substrat chauffé pour former le film solide désiré.

Ce processus nécessite une énergie thermique significative pour briser les liaisons chimiques dans les gaz précurseurs et piloter les réactions de surface. Par conséquent, les températures de CVD sont généralement beaucoup plus élevées que celles de PVD, allant souvent de 600°C à plus de 1200°C, en particulier pour la création de films cristallins de haute pureté pour des industries comme les semi-conducteurs.

Pourquoi la température est le bouton de commande principal

En PVD et en CVD, la température du substrat est l'un des leviers les plus puissants dont dispose un ingénieur pour contrôler le résultat final. Elle influence directement la microstructure et les propriétés du film déposé.

Contrôle de la structure et de la densité du film

Des températures plus basses conduisent souvent à une structure de film amorphe ou à grains fins. Les atomes "collent" là où ils atterrissent avec peu d'énergie pour se déplacer, ce qui donne un film moins ordonné et parfois moins dense.

Des températures plus élevées confèrent aux atomes déposés une plus grande mobilité de surface. Cela leur permet de se réorganiser en structures cristallines plus stables et ordonnées, ce qui donne un film plus dense, de meilleure qualité, avec des propriétés mécaniques et électriques différentes.

Gestion de l'adhérence du film

Un contrôle approprié de la température est également essentiel pour garantir que le film adhère fortement au substrat. Un substrat chauffé peut favoriser une meilleure liaison entre la première couche d'atomes déposés et la surface.

Cependant, une grande différence de température entre un processus de dépôt chaud et un substrat froid peut créer des contraintes internes dans le film, ce qui peut le faire craquer ou se décoller.

Comprendre les compromis

Le choix d'une température de dépôt est toujours un équilibre entre l'obtention des propriétés idéales du film et le respect des limitations du substrat.

Le dilemme des hautes températures

Bien que les températures élevées produisent souvent des films supérieurs, elles peuvent endommager ou détruire le substrat sous-jacent. Vous ne pouvez pas utiliser un processus CVD à 1000°C pour revêtir un composant en plastique, car il fondrait simplement.

Même avec des substrats robustes comme les plaquettes de silicium, les températures élevées peuvent provoquer une diffusion indésirable d'éléments ou altérer des structures précédemment créées, ce qui représente un défi important dans la fabrication de dispositifs complexes.

Le défi des basses températures

L'utilisation d'une température plus basse évite d'endommager le substrat, mais elle peut compromettre la qualité du film. Les films déposés à basse température peuvent souffrir d'une mauvaise adhérence, de niveaux d'impuretés plus élevés et de propriétés structurelles moins souhaitables.

Pour résoudre ce problème, des techniques spécialisées comme le CVD assisté par plasma (PECVD) ont été développées. Le PECVD utilise un plasma riche en énergie pour aider à décomposer les gaz précurseurs, permettant à la réaction chimique de se produire à des températures beaucoup plus basses (par exemple, 200-400°C) tout en obtenant une bonne qualité de film.

Faire le bon choix pour votre objectif

La température optimale est définie par votre application et vos contraintes spécifiques.

- Si votre objectif principal est de déposer un revêtement sur un substrat sensible à la température (comme le plastique ou l'électronique organique) : Vous devrez étudier les processus PVD à basse température ou des techniques spécialisées comme le CVD assisté par plasma (PECVD).

- Si votre objectif principal est d'obtenir un film hautement cristallin, dense et pur (comme pour la fabrication de semi-conducteurs) : Vous devriez vous attendre à utiliser un processus CVD à haute température et vous assurer que votre matériau de substrat est choisi pour y résister.

- Si votre objectif principal est un revêtement métallique durable et rentable sur une pièce métallique ou céramique : Un processus PVD comme la pulvérisation cathodique à une température modérée est souvent la solution la plus pratique et la plus largement utilisée.

En fin de compte, maîtriser le dépôt en phase vapeur signifie considérer la température non pas comme un nombre fixe, mais comme l'outil le plus puissant pour concevoir le résultat souhaité.

Tableau récapitulatif :

| Type de processus | Plage de température typique | Influence clé sur le film |

|---|---|---|

| PVD (Physique) | Ambiante - ~500°C | Contrôle l'arrangement des atomes et l'adhérence à la surface du substrat. |

| CVD (Chimique) | 600°C - >1200°C | Pilote les réactions chimiques pour des films denses, cristallins et de haute pureté. |

| PECVD (Assisté par plasma) | 200°C - 400°C | Permet d'obtenir des films de haute qualité sur des substrats sensibles à la température. |

Vous avez du mal à définir la bonne température de dépôt pour votre substrat et les propriétés de film souhaitées ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans les équipements de laboratoire et les consommables pour le dépôt en phase vapeur, fournissant les outils et l'expertise pour optimiser votre processus — que vous travailliez avec des matériaux délicats nécessitant un PECVD à basse température ou que vous ayez besoin d'un CVD à haute température pour des films de qualité semi-conducteur. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision