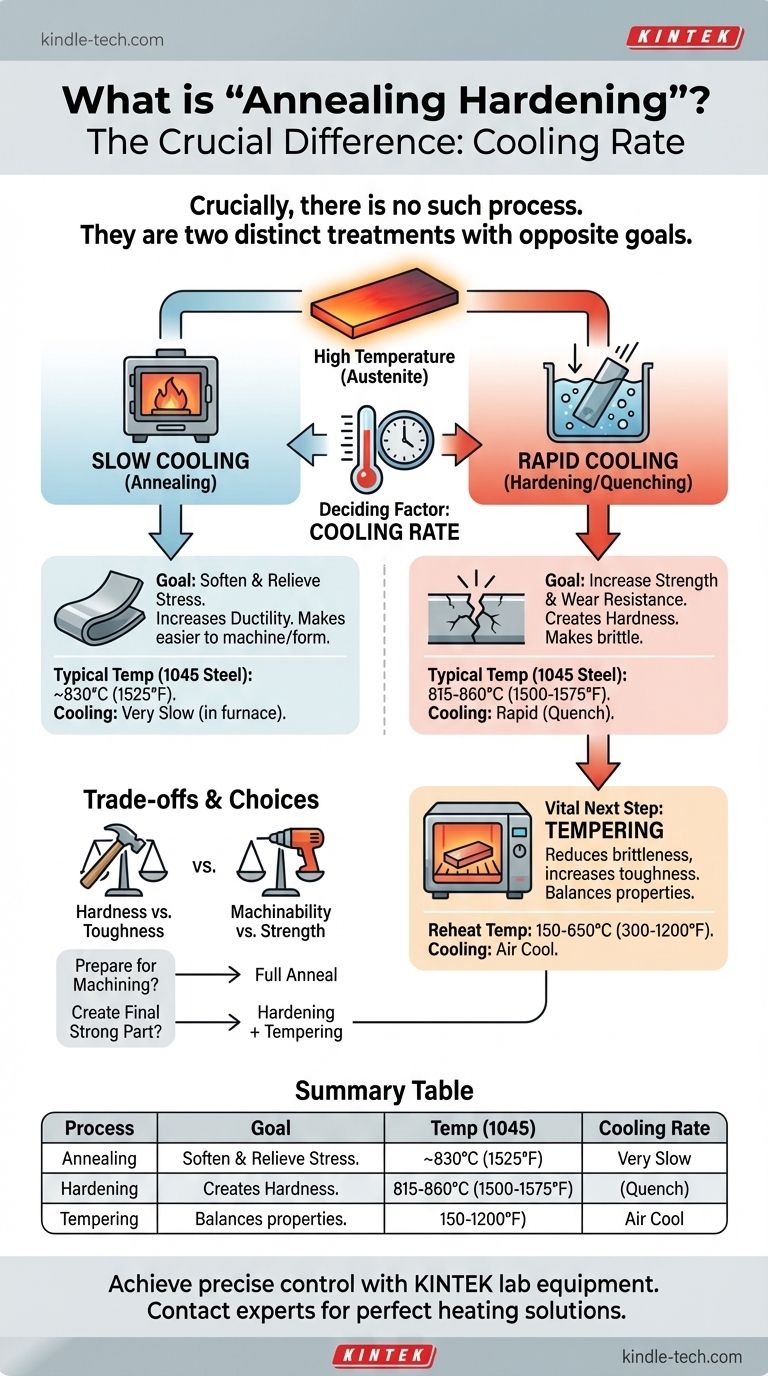

Il est crucial de noter qu'il n'existe pas de processus industriel standard appelé "durcissement par recuit". Ce sont deux traitements thermiques distincts avec des objectifs opposés. Le recuit est un processus utilisé pour adoucir le métal et augmenter sa ductilité, tandis que le durcissement est utilisé pour augmenter sa résistance et sa tenue à l'usure.

Le principe fondamental à comprendre est que les deux processus commencent par chauffer le métal à une température élevée similaire, mais le résultat est entièrement déterminé par la vitesse de refroidissement. Un refroidissement lent entraîne un état recuit doux, tandis qu'un refroidissement rapide (trempe) entraîne un état dur.

Les deux objectifs fondamentaux : Adoucissement vs Durcissement

Pour choisir la bonne température et le bon processus, vous devez d'abord être clair sur votre objectif. Essayez-vous de rendre le métal plus facile à travailler, ou essayez-vous de créer un produit final solide et durable ?

Recuit : L'objectif est d'adoucir et de soulager les contraintes

Le recuit rend un métal aussi doux et ductile que possible. Ceci est généralement fait pour préparer le matériau à des opérations ultérieures comme l'usinage, l'estampage ou le formage, ou pour soulager les contraintes internes créées lors de travaux antérieurs.

Le processus implique de chauffer l'acier à une température spécifique, de le maintenir suffisamment longtemps pour que la structure interne se transforme, puis de le refroidir très lentement, souvent en le laissant à l'intérieur du four pendant qu'il refroidit.

Pour un acier au carbone courant comme le 1045, un recuit complet nécessite un chauffage à environ 830°C (1525°F) avant le début du cycle de refroidissement lent.

Durcissement : L'objectif est d'augmenter la résistance

Le durcissement, également appelé trempe, rend l'acier significativement plus dur et plus résistant, mais aussi plus cassant. Il est utilisé pour les pièces finales qui nécessitent une haute résistance à l'usure, comme les outils, les couteaux et les engrenages.

Le processus implique de chauffer l'acier à une température similaire à celle du recuit pour transformer sa structure interne (austénitisation), puis de le refroidir rapidement en le plongeant dans un milieu comme l'eau, l'huile ou la saumure.

Pour le même acier au carbone 1045, la plage de température de durcissement est de 815-860°C (1500-1575°F), immédiatement suivie d'une trempe rapide.

Pourquoi la vitesse de refroidissement est le facteur décisif

Les deux processus commencent par chauffer l'acier au-dessus d'une "température critique", ce qui réorganise sa structure cristalline interne en une forme appelée austénite. Les propriétés finales de l'acier sont dictées par ce qui se passe lorsque cette austénite refroidit.

Un refroidissement lent crée de la douceur

Lorsqu'il est refroidi lentement, la structure cristalline a le temps de se transformer en formes douces et stables comme la ferrite et la perlite. C'est l'essence du recuit.

Un refroidissement rapide piège la dureté

Lorsqu'il est refroidi rapidement (trempé), la structure n'a pas le temps de se transformer correctement. Elle est piégée dans un état très contraint, dur et cassant appelé martensite. C'est la clé du durcissement.

Le rôle critique du revenu

Une pièce qui a été durcie est souvent trop cassante pour une utilisation pratique. Elle doit subir un traitement thermique secondaire à plus basse température appelé revenu.

Le revenu consiste à réchauffer la pièce durcie à une température comprise entre 150 et 650°C (300 et 1200°F). Ce processus réduit la fragilité et augmente la ténacité, avec un léger compromis sur la dureté. La température de revenu spécifique détermine l'équilibre final des propriétés.

Comprendre les compromis

Le choix d'un traitement thermique est toujours une question d'équilibre entre des propriétés concurrentes. Il est impossible de maximiser toutes les caractéristiques souhaitables en même temps.

Dureté vs Ténacité

C'est le compromis principal. Une pièce d'acier entièrement durcie et non revenue est extrêmement dure mais se brisera comme du verre si elle est frappée. Le revenu sacrifie une partie de cette dureté maximale pour obtenir une ténacité essentielle et prévenir une défaillance catastrophique.

Usinabilité vs Résistance

Une pièce recuite est douce, non abrasive et facile à usiner, mais elle manque de résistance pour les applications exigeantes. Une pièce durcie a une résistance élevée mais est extrêmement difficile à usiner. C'est pourquoi l'usinage est presque toujours effectué avant le processus final de durcissement et de revenu.

L'importance de la spécification du matériau

Les plages de température fournies ici sont des lignes directrices générales pour les aciers au carbone ordinaires. La température exacte pour tout processus dépend de manière critique de l'alliage spécifique. Des éléments comme le chrome, le manganèse et le molybdène modifient les températures critiques et les vitesses de refroidissement requises. Consultez toujours la fiche technique du matériau pour des instructions précises.

Faire le bon choix pour votre objectif

Votre objectif dicte le processus correct.

- Si votre objectif principal est de préparer le métal pour l'usinage, le pliage ou le formage : Vous devez effectuer un recuit complet, en utilisant un refroidissement lent et contrôlé pour obtenir une douceur maximale et soulager les contraintes internes.

- Si votre objectif principal est de créer une pièce finale solide et résistante à l'usure : Vous avez besoin d'un processus en deux étapes de durcissement (chauffage et trempe rapide) suivi immédiatement d'un revenu pour atteindre l'équilibre souhaité entre dureté et ténacité.

- Si votre objectif principal est d'affiner la structure granulaire pour une ténacité améliorée avec une certaine augmentation de la résistance : Vous devriez envisager la normalisation, qui implique de chauffer à une température similaire à celle du recuit mais de laisser la pièce refroidir à l'air ambiant.

En choisissant le bon traitement thermique et la bonne vitesse de refroidissement, vous obtenez un contrôle précis sur les propriétés mécaniques finales de votre acier.

Tableau récapitulatif :

| Processus | Objectif | Plage de température (pour l'acier 1045) | Vitesse de refroidissement |

|---|---|---|---|

| Recuit | Adoucir, augmenter la ductilité | ~830°C (1525°F) | Très lent (dans le four) |

| Durcissement | Augmenter la résistance, la tenue à l'usure | 815-860°C (1500-1575°F) | Rapide (Trempe) |

| Revenu | Réduire la fragilité après durcissement | 150-650°C (300-1200°F) | Refroidissement à l'air |

Obtenez un contrôle précis sur les propriétés de votre matériau avec le bon équipement de laboratoire.

Le succès des traitements thermiques comme le recuit et le durcissement dépend d'un contrôle précis de la température et de résultats constants. KINTEK est spécialisé dans les fours de laboratoire, les étuves et les systèmes de trempe de haute qualité conçus pour répondre aux exigences rigoureuses des processus métallurgiques.

Que vous prépariez des échantillons pour analyse ou que vous durcissiez des composants finaux, notre équipement garantit fiabilité et répétabilité.

Laissez KINTEK être votre partenaire en laboratoire. Contactez nos experts dès aujourd'hui pour trouver la solution de chauffage parfaite pour votre application spécifique et vos exigences matérielles.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire