Lors du brasage, la température correcte est le facteur le plus critique qui définit le succès de l'ensemble du processus. Par définition internationale, le brasage a lieu à toute température supérieure à 450°C (840°F), mais de manière cruciale, elle doit toujours rester inférieure au point de fusion des métaux de base à assembler. Il n'y a pas de température de brasage universelle unique ; elle est entièrement dictée par le métal d'apport spécifique que vous utilisez.

Le principe fondamental du brasage ne concerne pas une plage de température générique, mais l'atteinte d'une température spécifique au-dessus du point de fusion de l'alliage d'apport choisi. Cela garantit que l'apport devient suffisamment fluide pour l'action capillaire tandis que les métaux de base restent solides, créant un joint solide et métallurgiquement lié.

Pourquoi la température définit le processus de brasage

La plage de température spécifique est ce qui distingue fondamentalement le brasage des autres méthodes d'assemblage comme le soudage tendre et le soudage. Comprendre cette distinction est essentiel pour produire des résultats fiables.

Le seuil de 450°C (840°F)

La marque de 450°C (840°F) est la ligne de démarcation mondialement acceptée entre le soudage tendre et le brasage. Tout processus utilisant un métal d'apport qui fond en dessous de cette température est considéré comme du soudage tendre, tandis que tout processus au-dessus est du brasage.

Le rôle du métal d'apport

La température exacte pour un travail de brasage spécifique est déterminée par le métal d'apport, également connu sous le nom d'alliage de brasage. Chaque alliage d'apport a une température de solidus (où il commence à fondre) et une température de liquidus (où il devient entièrement liquide).

Votre température de brasage cible doit être réglée légèrement au-dessus de la température de liquidus du métal d'apport pour assurer un écoulement facile.

Rester en dessous du point de fusion du métal de base

C'est la limite supérieure absolue du processus. Si la température atteint le point de fusion des métaux de base, vous ne brasez plus, vous soudez. L'objectif du brasage est d'assembler les pièces sans les faire fondre, ce qui préserve leur forme originale et leurs propriétés métallurgiques.

Permettre l'action capillaire

Le chauffage de l'assemblage à la bonne température permet au métal d'apport fondu de devenir extrêmement fluide. Cette fluidité permet l'action capillaire, la force qui attire le métal d'apport dans l'espace étroit entre les deux pièces de métal de base, assurant un joint complet et uniforme.

Comprendre les compromis et les risques

Atteindre simplement une température élevée ne suffit pas. La précision de votre contrôle de la température a un impact direct sur la qualité et l'intégrité du joint final.

Que se passe-t-il si la température est trop basse ?

Si l'assemblage n'atteint pas le point de fusion approprié du métal d'apport, l'alliage ne fondra pas complètement ou ne "mouillera" pas les surfaces des métaux de base. Cela entraîne un mauvais écoulement, des vides et, finalement, un joint faible ou défaillant.

Que se passe-t-il si la température est trop élevée ?

Une chaleur excessive peut être tout aussi dommageable qu'une chaleur insuffisante. La surchauffe peut entraîner la déformation, l'affaissement ou la perte des propriétés mécaniques souhaitées des métaux de base. Elle peut également endommager le métal d'apport lui-même en provoquant la vaporisation de certains éléments, modifiant sa composition et affaiblissant le joint.

L'impact du temps de maintien

La température est liée au temps. Le temps de maintien est la durée pendant laquelle l'assemblage est maintenu à la température de brasage cible. Le maintenir trop longtemps, même à la bonne température, peut provoquer l'érosion du métal de base par le métal d'apport ou la création de composés intermétalliques fragiles, ce qui peut compromettre la résistance du joint.

Sélection de la température de brasage correcte

Le choix de la bonne température commence toujours par la sélection du bon métal d'apport pour votre application. Les propriétés de l'apport dicteront ensuite la chaleur précise que vous devrez appliquer.

- Si votre objectif principal est d'assembler des matériaux courants comme le cuivre ou l'acier : Commencez par consulter la fiche technique d'un métal d'apport courant (comme un alliage argent ou cuivre-phosphore) pour trouver sa plage de température recommandée.

- Si votre objectif principal est d'assembler des composants minces ou sensibles à la chaleur : Sélectionnez un alliage d'apport à base d'argent à basse température pour minimiser le risque de déformation ou d'endommagement des métaux de base.

- Si votre objectif principal est de créer un joint pour un service à haute contrainte ou à haute température : Vous aurez probablement besoin d'un apport à haute température, tel qu'un alliage à base de nickel, qui nécessite des contrôles de four plus précis pour être exécuté correctement.

La maîtrise du contrôle de la température est la compétence essentielle pour créer des joints brasés constamment solides et fiables.

Tableau récapitulatif :

| Facteur de température de brasage | Informations clés |

|---|---|

| Température minimale | Au-dessus de 450°C (840°F) |

| Limite maximale | En dessous du point de fusion du métal de base |

| Température cible | Au-dessus du point de liquidus du métal d'apport |

| Processus critique | Action capillaire pour la formation du joint |

| Risque principal | Dommage au métal de base dû à la surchauffe |

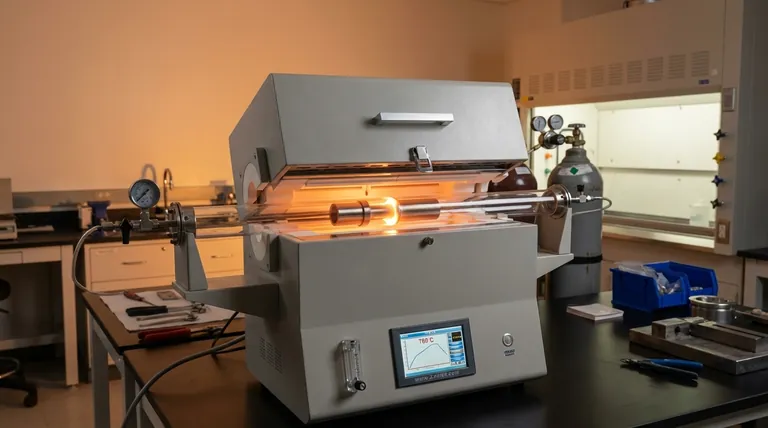

Obtenez des résultats de brasage parfaits avec l'équipement de précision de KINTEK

Vous avez des difficultés avec le contrôle de la température dans votre processus de brasage ? KINTEK est spécialisé dans les fours de laboratoire et les équipements de traitement thermique qui fournissent la chaleur précise et constante requise pour des joints brasés impeccables. Nos solutions vous aident à :

- Maintenir des températures exactes à ±1°C pour des résultats reproductibles

- Prévenir les dommages au métal de base grâce à un profilage de température sophistiqué

- Optimiser les temps de maintien pour éviter l'affaiblissement des joints

- Gérer tout, des composants délicats aux alliages à haute température

Que vous travailliez avec du cuivre, de l'acier ou des métaux spécialisés, KINTEK dispose de l'équipement et de l'expertise nécessaires pour améliorer la qualité de votre brasage.

Contactez nos experts thermiques dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de brasage pour des joints plus solides et plus fiables.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise