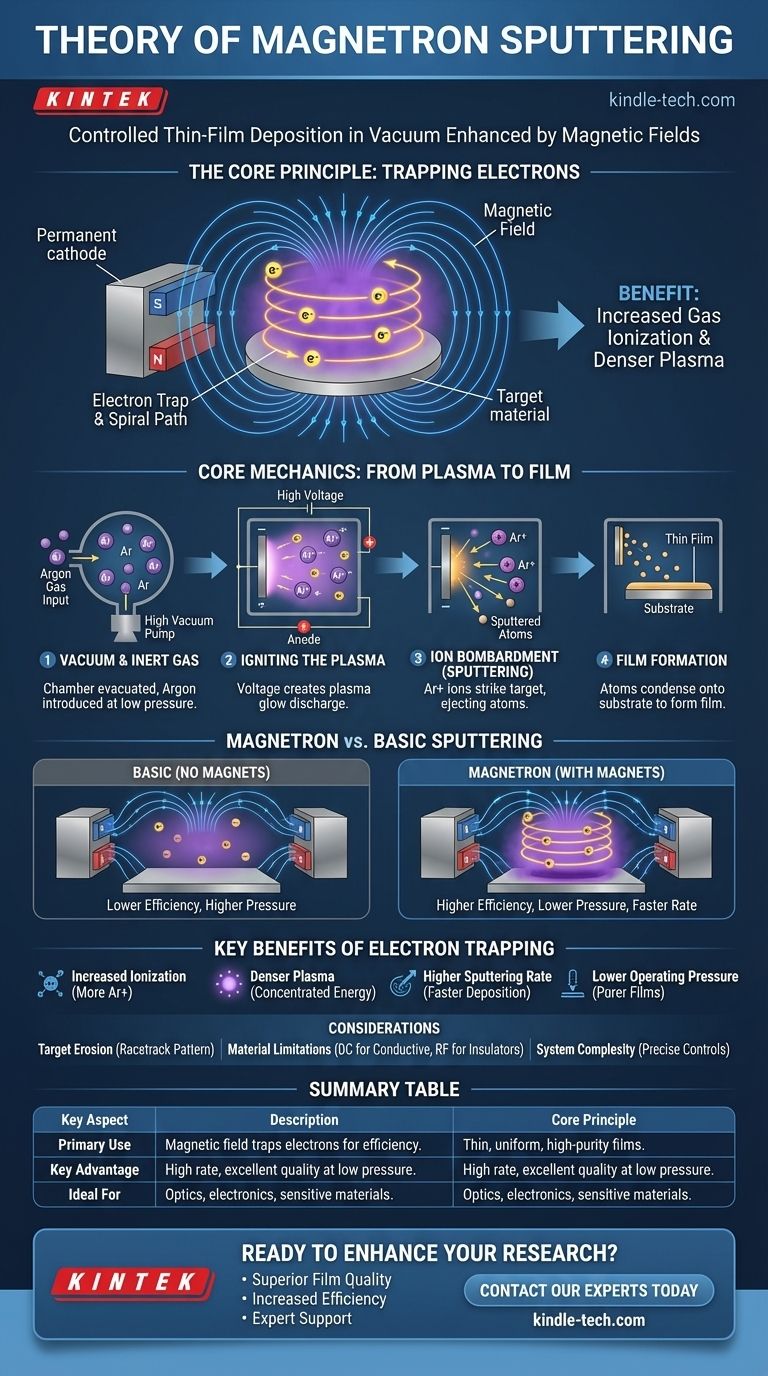

Essentiellement, la pulvérisation cathodique magnétron est une méthode hautement contrôlée pour déposer des couches minces à l'échelle atomique sur une surface sous vide. C'est un type de dépôt physique en phase vapeur (PVD) où un champ magnétique puissant est utilisé pour améliorer l'efficacité d'un processus. Dans ce processus, des ions gazeux de haute énergie bombardent un matériau source (la « cible »), délogeant physiquement des atomes qui voyagent ensuite et se condensent sur un substrat pour former un revêtement précis et uniforme.

Le principe fondamental qui distingue la pulvérisation magnétron est son utilisation stratégique d'un champ magnétique pour piéger les électrons près de la cible. Ce confinement augmente considérablement le taux d'ionisation du gaz, créant un plasma plus dense qui pulvérise le matériau cible beaucoup plus efficacement et à des pressions plus basses que les méthodes de pulvérisation conventionnelles.

La mécanique centrale : du plasma au film

Pour comprendre la théorie, il est préférable de décomposer le processus en ses étapes fondamentales, qui se déroulent à l'intérieur d'une chambre à vide poussé.

Créer l'environnement : vide et gaz inerte

Premièrement, la chambre est mise sous vide poussé pour éliminer l'air et autres contaminants qui pourraient interférer avec le processus ou contaminer le film final.

Un gaz inerte, le plus souvent l'Argon (Ar), est ensuite introduit dans la chambre à une très basse pression. Ce gaz ne fait pas partie du revêtement final ; il sert de milieu pour le bombardement.

Allumer le plasma : la décharge luminescente

Une tension continue (DC) ou radiofréquence (RF) négative élevée est appliquée au matériau cible, qui agit comme cathode. Les parois de la chambre ou une électrode séparée agissent comme anode.

Ce champ électrique intense énergise l'environnement, arrachant des électrons à certains atomes d'Argon. Cela crée un mélange d'ions Argon chargés positivement (Ar+) et d'électrons libres, formant un état de matière auto-entretenu et énergisé connu sous le nom de plasma, qui émet souvent une lumière colorée caractéristique ou une « décharge luminescente ».

L'événement de pulvérisation : le bombardement ionique

Les ions Argon chargés positivement (Ar+) sont fortement attirés par la cible chargée négativement. Ils accélèrent vers la cible, frappant sa surface avec une énergie cinétique significative.

Cette collision est un transfert de moment purement physique. L'impact a suffisamment de force pour déloger ou « pulvériser » des atomes neutres du matériau cible, les éjectant dans l'environnement sous vide.

Formation du film : dépôt sur le substrat

Les atomes pulvérisés de la cible voyagent en ligne droite à travers la chambre à basse pression jusqu'à ce qu'ils frappent une surface.

Lorsque ces atomes se déposent sur le substrat stratégiquement placé (l'objet à revêtir), ils se condensent et se lient à celui-ci, construisant progressivement un film mince et très uniforme.

Le rôle critique du magnétron : améliorer l'efficacité

Le processus décrit ci-dessus est la pulvérisation cathodique de base. L'ajout d'un magnétron — une configuration d'aimants permanents placés derrière la cible — est ce qui rend cette technique si puissante et largement utilisée.

Le problème de la pulvérisation cathodique de base

Sans champ magnétique, le processus est inefficace. Les électrons secondaires libérés de la cible lors du bombardement ionique se déplacent rapidement vers l'anode sans entrer en collision avec de nombreux atomes d'Argon. Cela nécessite des pressions de gaz plus élevées pour maintenir le plasma, ce qui réduit la qualité du film et ralentit le taux de dépôt.

Piéger les électrons avec un champ magnétique

Le magnétron crée un champ magnétique parallèle à la surface de la cible. Ce champ piège les électrons secondaires légers et rapides, les forçant à suivre une trajectoire longue et spirale (cycloïdale) directement devant la cible.

Les avantages du piégeage des électrons

Ce piégeage des électrons a plusieurs effets profonds :

- Augmentation de l'ionisation : Parce que les électrons parcourent un chemin beaucoup plus long, leur probabilité d'entrer en collision avec et d'ioniser les atomes d'Argon neutres augmente considérablement.

- Plasma plus dense : Cela conduit à la création de beaucoup plus d'ions Ar+, résultant en un plasma significativement plus dense qui est concentré exactement là où il est nécessaire — près de la cible.

- Taux de pulvérisation plus élevé : Plus d'ions Ar+ signifie plus d'événements de bombardement par seconde, ce qui se traduit par un processus de dépôt beaucoup plus rapide et plus efficace.

- Pression de fonctionnement plus faible : L'efficacité accrue permet au processus de fonctionner à des pressions de gaz plus faibles, ce qui signifie que les atomes pulvérisés rencontrent moins de collisions gazeuses sur leur chemin vers le substrat, résultant en un film plus pur et plus dense.

Pièges courants et considérations

Bien que puissante, cette technique présente des caractéristiques inhérentes qui doivent être gérées pour une application réussie.

Limites du matériau cible

La pulvérisation cathodique magnétron DC standard fonctionne mieux avec des matériaux cibles électriquement conducteurs. Le revêtement de matériaux isolants ou céramiques nécessite l'utilisation d'alimentations en radiofréquence (RF) ou en courant continu pulsé, ce qui ajoute de la complexité au système.

Érosion non uniforme de la cible

Le champ magnétique confine le plasma à une région spécifique de la face de la cible. Cela provoque une pulvérisation se produisant principalement dans cette zone, créant une « piste de course » d'érosion distinctive. Cela entraîne une utilisation de la cible inférieure à 100 %.

Complexité du système

Les systèmes de pulvérisation magnétron sont des équipements sophistiqués. L'obtention de résultats répétables et de haute qualité nécessite un contrôle précis de multiples variables, notamment le niveau de vide, le débit de gaz, l'alimentation électrique et la température du substrat.

Faire le bon choix pour votre objectif

Comprendre ces principes aide à clarifier quand la pulvérisation magnétron est le choix supérieur pour une application de revêtement.

- Si votre objectif principal est des films denses et de haute pureté : La pulvérisation magnétron excelle dans la création de revêtements de haute qualité pour l'optique, les semi-conducteurs et l'électronique grâce à son fonctionnement à basse pression.

- Si votre objectif principal est la fabrication à haut débit : Les taux de dépôt considérablement plus rapides en font un processus très efficace et évolutif pour les applications industrielles telles que le revêtement de verre ou d'outils.

- Si votre objectif principal est le revêtement de substrats sensibles à la température : Le processus confine l'énergie du plasma à la cible, réduisant la charge thermique sur le substrat et le rendant idéal pour le revêtement de polymères et autres matériaux délicats.

En fin de compte, la pulvérisation cathodique magnétron est une technologie fondamentale dans la science des matériaux moderne, permettant l'ingénierie précise des surfaces pour d'innombrables applications avancées.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Utilise un champ magnétique pour piéger les électrons, augmentant la densité du plasma et l'efficacité de la pulvérisation. |

| Utilisation principale | Dépôt de films minces, uniformes et de haute pureté sur des substrats tels que des plaquettes, du verre ou des outils. |

| Avantage clé | Taux de dépôt élevés et excellente qualité de film à des pressions de fonctionnement plus faibles. |

| Idéal pour | Applications nécessitant des revêtements précis et denses pour l'optique, l'électronique et les matériaux sensibles. |

Prêt à améliorer votre recherche ou votre production avec des films minces de haute qualité ?

La théorie de la pulvérisation cathodique magnétron est la base pour créer les revêtements avancés que vos projets exigent. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de pointe pour la pulvérisation magnétron, répondant aux besoins précis des laboratoires et des fabricants.

Nous pouvons vous aider à obtenir :

- Qualité de film supérieure : Revêtements denses et uniformes pour des applications critiques.

- Efficacité accrue : Taux de dépôt plus rapides pour accélérer votre flux de travail.

- Support d'experts : Conseils sur la sélection des systèmes et l'optimisation des processus.

Discutons de la manière dont la pulvérisation magnétron peut résoudre vos défis de revêtement. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés