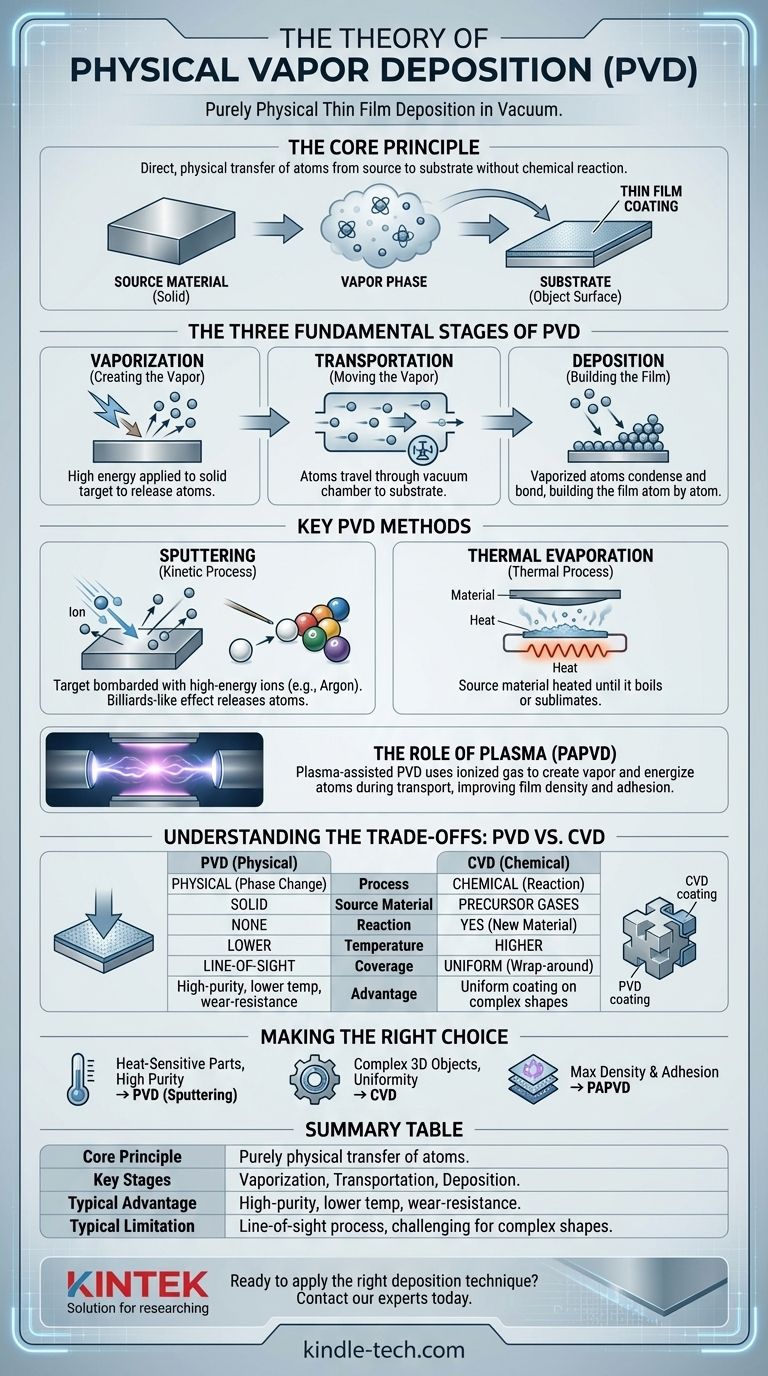

À la base, la théorie du dépôt physique en phase vapeur (PVD) décrit une famille de procédés qui créent des couches minces et des revêtements par des moyens purement physiques. Le processus implique de prendre un matériau solide, de le transformer en vapeur sous vide, puis de permettre à cette vapeur de se condenser sur la surface d'un objet (le substrat). Il s'agit fondamentalement d'un processus de changement de phase, similaire à l'évaporation et à la condensation de l'eau en rosée, mais réalisé avec des matériaux solides dans un environnement hautement contrôlé.

Le dépôt physique en phase vapeur n'est pas une méthode unique mais une catégorie de techniques basées sur le vide. Sa théorie unificatrice est le transfert direct et physique d'atomes d'une source à un substrat, créant un revêtement haute performance sans initier de réaction chimique sur la surface cible.

Les trois étapes fondamentales du PVD

Chaque processus PVD, quelle que soit la technologie spécifique utilisée, peut être décomposé en trois étapes essentielles. Comprendre cette séquence est la clé pour saisir la théorie fondamentale.

Étape 1 : Vaporisation (Création de la vapeur)

La première étape consiste à générer une vapeur à partir du matériau source, souvent appelé la « cible ». Ceci est accompli en fournissant une grande quantité d'énergie au matériau solide.

Les deux principales méthodes pour cela sont la pulvérisation cathodique et l'évaporation thermique.

Étape 2 : Transport (Déplacement de la vapeur)

Une fois les atomes libérés du matériau source, ils traversent une chambre à vide vers le substrat.

Le vide est essentiel. Il élimine d'autres atomes et molécules (comme l'oxygène et l'azote) qui pourraient entrer en collision avec le matériau vaporisé, provoquer une contamination ou entraver son chemin vers le substrat.

Étape 3 : Dépôt (Construction du film)

Dans la dernière étape, les atomes vaporisés arrivent à la surface du substrat, où ils refroidissent, se condensent et se lient.

Ce processus s'accumule, atome par atome, pour former un film mince et solide. Les propriétés de ce film – sa densité, son adhérence et sa structure – sont fortement influencées par l'énergie des atomes arrivants et l'état du substrat.

Principales méthodes PVD expliquées

Les différents « types » de PVD se distinguent principalement par la manière dont ils réalisent la première étape : la vaporisation.

Pulvérisation cathodique

La pulvérisation cathodique est un processus cinétique. Le matériau cible est bombardé d'ions à haute énergie (généralement d'un gaz inerte comme l'argon) qui sont accélérés dans un environnement plasma.

Considérez-le comme un jeu de billard microscopique. Les ions entrants agissent comme des billes de choc, frappant les atomes du matériau cible et les délogeant avec suffisamment d'énergie pour entrer en phase vapeur.

Évaporation thermique

L'évaporation thermique est un concept plus simple. Le matériau source est chauffé dans la chambre à vide jusqu'à ce qu'il commence à bouillir ou à se sublimer, libérant une vapeur.

Ceci est souvent réalisé en faisant passer un courant électrique élevé à travers un élément résistif contenant le matériau. C'est efficace mais offre moins de contrôle sur l'énergie des atomes déposés par rapport à la pulvérisation cathodique.

Le rôle du plasma (PAPVD)

De nombreux systèmes PVD modernes sont assistés par plasma (PAPVD). Le plasma, un gaz ionisé, est utilisé à la fois pour créer la vapeur (comme dans la pulvérisation cathodique) et pour énergiser les atomes pendant le transport.

Bombarder le substrat avec des ions juste avant et pendant le dépôt peut nettoyer la surface et donner plus d'énergie aux atomes en condensation. Il en résulte un revêtement plus dense, plus uniforme et plus fortement lié.

Comprendre les compromis : PVD vs. CVD

Un point de confusion courant est la différence entre le PVD et le dépôt chimique en phase vapeur (CVD). Bien que les deux créent des couches minces, leurs théories sous-jacentes sont complètement différentes.

La différence fondamentale : Physique vs. Chimique

Comme nous l'avons vu, le PVD est un processus physique. Le matériau du film final est le même que le matériau source, simplement transféré d'un endroit à un autre.

Le CVD est un processus chimique. Il introduit des gaz précurseurs dans une chambre, qui réagissent ensuite sur la surface chaude du substrat pour former un film d'un matériau entièrement nouveau. Le film final est le produit d'une réaction chimique.

Température et compatibilité du substrat

Le PVD est généralement un processus à plus basse température que le CVD. Cela rend le PVD adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques ou certains alliages métalliques.

Couverture et complexité ("Pouvoir de pénétration")

Étant donné que le PVD est en grande partie un processus en "ligne de mire", où les atomes voyagent en ligne droite de la source au substrat, il peut être difficile de revêtir uniformément des formes tridimensionnelles complexes.

Les gaz CVD peuvent circuler autour d'un objet, ce qui entraîne souvent une couverture plus uniforme ("enveloppement") sur des surfaces complexes.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte nécessite de comprendre votre objectif final.

- Si votre objectif principal est des revêtements de haute pureté et résistants à l'usure sur des pièces sensibles à la chaleur : Le PVD, en particulier la pulvérisation cathodique, est souvent le choix idéal en raison de ses températures de traitement plus basses et de son dépôt à haute énergie.

- Si votre objectif principal est d'obtenir un revêtement parfaitement uniforme sur un objet 3D complexe : Le dépôt chimique en phase vapeur (CVD) peut être plus approprié en raison de son mécanisme de revêtement non directionnel.

- Si votre objectif principal est de maximiser la densité et l'adhérence de votre film : Tournez-vous vers les techniques PVD assistées par plasma (PAPVD), qui utilisent le bombardement ionique pour améliorer considérablement la qualité du film.

Comprendre ces principes fondamentaux vous permet de sélectionner la stratégie de dépôt précise la mieux adaptée à votre matériau et à vos objectifs de performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Transfert purement physique d'atomes d'une source solide vers un substrat sous vide. |

| Méthodes principales | Pulvérisation cathodique (cinétique) et évaporation thermique (thermique). |

| Étapes clés | 1. Vaporisation 2. Transport 3. Dépôt. |

| Avantage typique | Revêtements de haute pureté, résistants à l'usure ; température plus basse que le CVD. |

| Limitation typique | Processus en ligne de mire ; peut être difficile pour les formes 3D complexes. |

Prêt à appliquer la bonne technique de dépôt pour votre projet ?

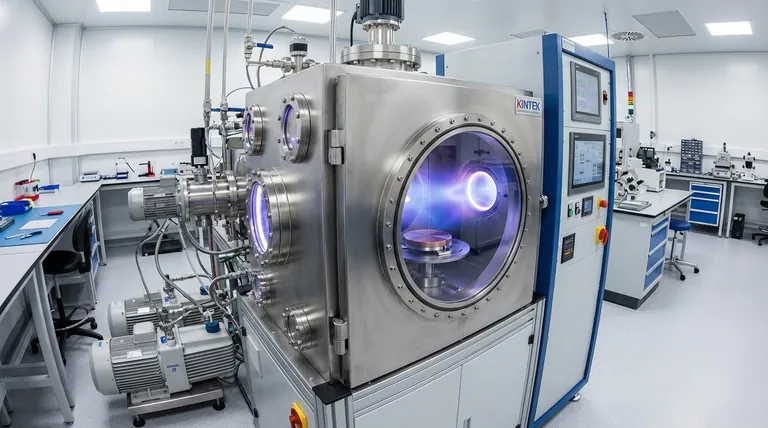

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour tous vos besoins en revêtements de couches minces. Que vous développiez de nouveaux matériaux, amélioriez la durabilité des produits ou meniez des recherches de précision, notre expertise en PVD et technologies connexes peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis et les objectifs spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels